Síntesis

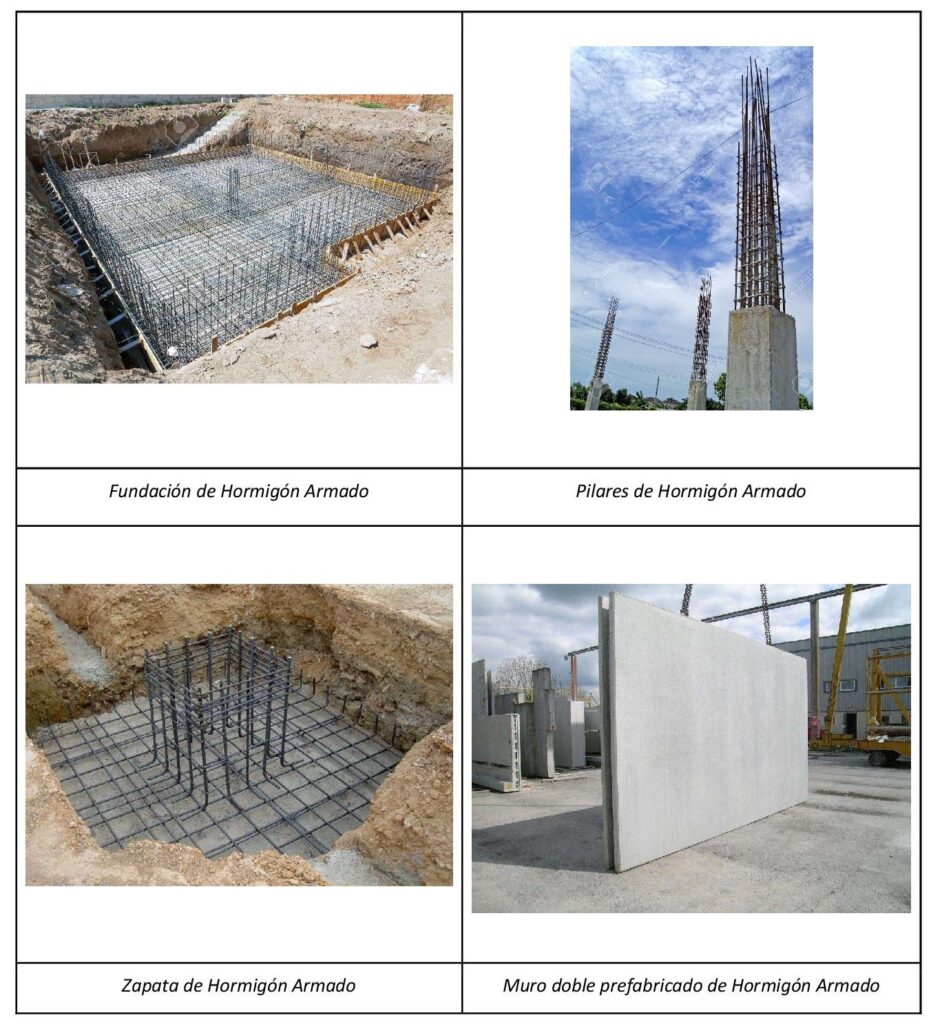

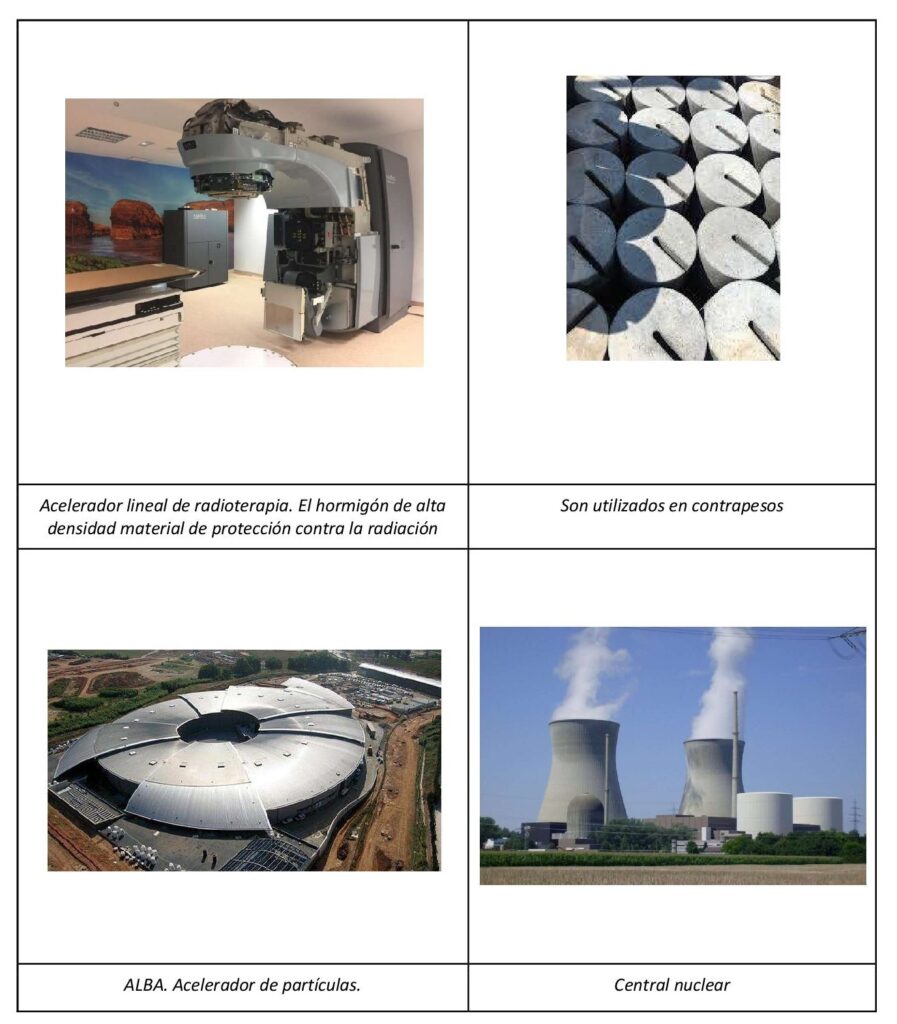

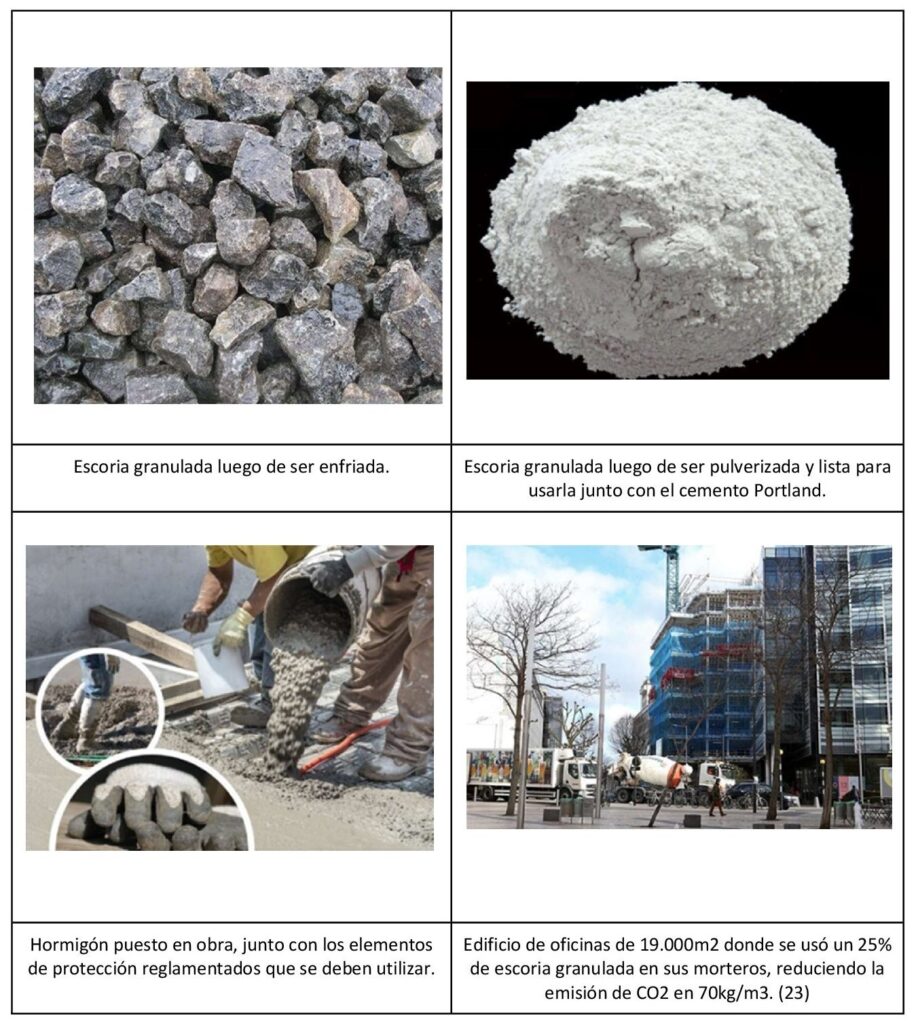

Es un producto obtenido de la mezcla del Clinker de Cemento Portland y la escoria granulada de alto horno, partículas de naturaleza cerámica pulverizadas. Éstas mejoran sus propiedades de resistencia a los sulfatos principalmente. La escoria se obtiene por medio de la reducción del mineral de hierro en el horno alto, luego de pasar por un proceso de enfriamiento. Suele usarse este agregado en un 50% aproximadamente como reemplazo del Cemento Portland a la hora de generar la mezcla del hormigón. Tarda más en asentarse que el hormigón sin este agregado, pero es una opción mucho más sustentable a causa de su menor emisión de gases dañinos al ambiente, su mayor durabilidad y menor mantenimiento. Se suele usar en fundaciones y estructuras de gran tamaño ubicadas en ambientes abrasivos, ya que protege al acero que puede tener en su interior. Su color final es blanquecino. Marcas tales como Holcim Fuerte y Loma Negra se pueden encontrar en Argentina.

Contexto histórico, social y económico

En 1824 el empresario Joseph Aspdin fabrica y patenta por primera vez el cemento artificial, conocido como cemento Portland. Esto sucede en Gran Bretaña, después de años de experimentación con mezclas de caliza y arcilla. Es un tipo de cemento hidráulico, lo que le otorga excelentes cualidades aglutinantes, formando masas pétreas resistentes y duraderas. A causa de su mayor temperatura de calcinación, la cual producía una sintonización parcial de la mezcla cruda, este nuevo cemento resultó muy superior al anterior cemento romano. La evolución tecnológica que fue surgiendo después de que Aspdin patentó al Cemento Portland fue y sigue siendo extensa. Esto dio lugar hace aproximadamente unos cien años a la aparición del cemento Portland con escoria granulada de alto horno.(1)

Este cemento siderúrgico tiene algunas propiedades y características que lo ponen en una mejor posición que el cemento Portland ordinario, ellas son: alta resistencia a los sulfatos y agua de mar, menos calor de hidratación y una reducción a la reacción árido-álcalis.

Es utilizado en construcciones masivas donde la composición del cemento se vea afectada debido al contacto con elementos químicos. Tales como construcciones marítimas, es decir, tuberías, presas, alcantarillado, columnas, bloques y puentes.

En la actualidad existen más de 1500 fábricas de cemento repartidas por todo el mundo y la producción en el año 2000 se estima en torno a 1500 millones de toneladas, esto genera un alto impacto negativo en el medio ambiente. El cemento portland con escoria agregada provee una oportunidad de reducir significativamente la energía utilizada y las emisiones de dióxido de carbono. Producir 100m3 de hormigón usa 32 toneladas de cemento, si se reemplaza el 50% de ese cemento por escoria granulada se reducían 12,96 toneladas de dióxido de carbono. También produce muy bajas emisiones de gases tóxicos tales como dióxido de azufre y dióxido de nitrógeno. (2)

La escoria granulada suele reemplazar al cemento portland en un 50% aproximadamente a la hora de realizar la mezcla para el hormigón. Esto es posible ya que la escoria y el cemento contienen los mismos óxidos y actúan de similar manera ante el agua.

También es una opción sustentable y con beneficios económicos ya que la escoria proviene de un mineral generado a causa de la industria siderúrgica como residuo, por lo tanto al incorporarlo a la hora de la fabricación del hormigón pasa a tener una utilidad. El uso de esta alternativa tiene un impacto positivo a la hora de incrementar la durabilidad del hormigón y reducir los costos y gastos energéticos que implicaría mantenimientos en hormigón sin la escoria agregada.

Este tipo de cemento genera que el hormigón tarde aproximadamente media hora más en asentarse que el hormigón sin él, lo que puede proveer mayor posibilidad de trabajarlo. A causa de esta lentitud de la reacción, las condiciones del curado tales como la temperatura y humedad pueden afectar el desarrollo de la resistencia del hormigón. La temperatura de curado óptima dependerá de las proporciones de cemento y escoria, teniendo en cuenta que a medida que aumente el contenido de adición se deberá incrementar la temperatura de curado de la mezcla. (3)

En general, el uso del CAH se recomienda para todos aquellos morteros y hormigones donde resultan importantes la resistencia final y la durabilidad, pero se restringe su uso en aquellas aplicaciones donde resulte importante una alta resistencia inicial, como premoldeados curados a temperatura ambiente y uso de encofrados deslizantes. Se recomienda extremar las precauciones de protección y curado del hormigón de manera de permitir la adecuada hidratación de las partículas de cemento. (4)

Definición ciencia

Del cemento portland: Silicato dicálcico Ca2SiO4 (32%), Silicato tricálcico Ca3SiO5 (40%), Aluminato tricálcico Ca3Al2O6 (10%), Ferroaluminato tetracálcico Ca4Al2Fe2O10 (9%), Sulfato de calcio CaSO4 (2-3%) (5)

De la escoria: CaO (30-45%), SiO2 (30-48%), Al2O3 (15-25%), Fe2O3 (0.5-2%), y otros óxidos de menor cantidad. 2.5% y 4.0% como las cantidades máximas de sulfuros (S) y de sulfatos respectivamente. (6)

Procesamiento

En las fábricas de siderurgia integral por medio del alto horno se reduce el mineral de hierro. El alto horno es un horno de cuba al cual se le introduce un gas reductor a presión (generalmente CO) y una carga de materia de minerales de hierro, coque y fundentes, lo que generaría la separación del hierro y las impurezas de los fundentes (escoria primaria), formando los dos materiales finales: arrabio y escoria, los cuales se separan a causa de su diferencia de densidad. La escoria sale del horno a una temperatura de aproximadamente 1500ºc y se vuelve granulada a causa de su técnica de enfriamiento, el cual es brusco. Se deja caer la escoria líquida sobre un potente chorro de agua fría para que se expanda mientras se transporta hacia las balsas de decantación. Para su empleo en la industria del cemento se debe secar (en tambores rotatorios) y luego moler (en molino de bolas, prensas de rodillos o con un sistema combinado) hasta obtener una finura similar a la del cemento Portland. (7)

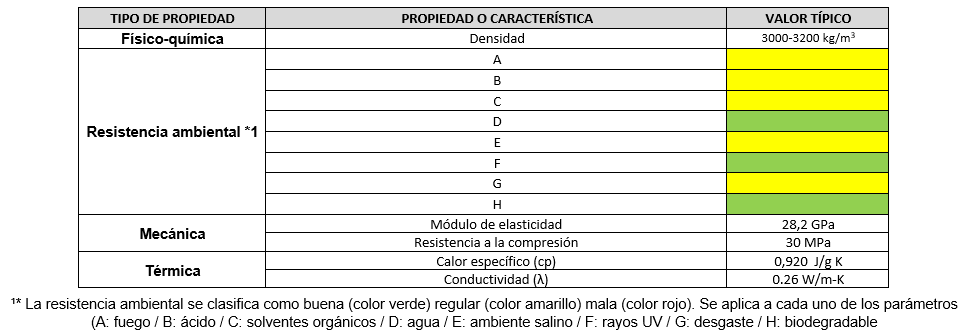

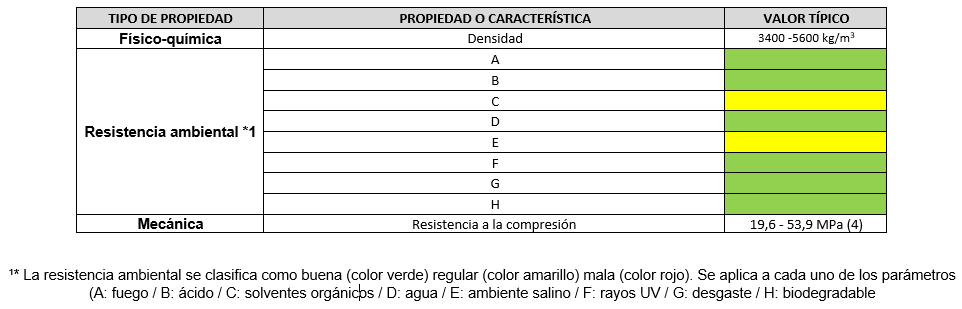

Propiedades

Normas

| NORMA | TÍTULO |

| IRAM 50.000 | Cementos. Cementos para uso general. Composición y requisitos. (8) |

| IRAM 1622 | Cemento pórtland. Determinación de resistencias mecánicas. (9) |

| IRAM 1616 | Cemento pórtland. Determinación del contenido de compuestos en los cementos con una o más adiciones. (10) |

| IRAM 1601 | Agua para morteros y hormigones de cemento. (11) |

| IRAM 1667 | Escoria granulada de alto horno. Requisitos y condiciones de recepción. (12) |

| ASTM C595/C595M-09 | Standard Specification for Blended Hydraulic Cements. (13) |

Puesta en obra

Proveedores

| MARCA | ORIGEN | NOMBRE | FORMATO | DISTRIBUIDOR LOCAL |

| Holcim Fuerte | Argentina | Cemento de alto horno cah40 Holcim fuerte | Bolsa de papel de 50kg | Sodimac (24)Easy (25) |

| Loma Negra | Argentina | Cemento de Alto HornoCAH40 (RRAA) | Bolsas de 50 kg de peso neto o a granel | Hormigones LomaxLa Preferida de OlavarríaLoma Negra C.I.A.S.ARecycomb S.AFerrosur Roca(26)http://www.lomanegra.com.ar/contacto/ |

| SEBRE S.R.L. | Argentina | Escorias de alto horno | Fletes a granel | SEBRE S.R.L. (27) |

Bibliografía

| 1 | Contartese, Cecilia Soledad. “La Internacionalización de la industria cementera en la zona del cordón industrial San Nicolás- Ramallo.” http://imgbiblio.vaneduc.edu.ar/fulltext/files/TC106872.pdf |

| 2 y 23 | CPD 24 2015: Introduction to ground granulated blast-furnace slag https://www.building.co.uk/cpd/cpd-24-2015-introduction-to-ground-granulated-blast-furnace-slag/5078251.article |

| 3, 20 y 21 | Castellano, Cristina C. “Activación Física y Térmica de la Escoria Granulada de Alto Horno” https://www.fio.unicen.edu.ar/images/stories/carreras/posgrado/hormigon/tesis/tesiscastellano.pdf tesiscastellano.pdf |

| 4, 15 a 19, 22 | Folleto-CAH40- Cemento Alto Horno-LomaNegra http://www.lomanegra.com/wp-content/uploads/2017/09/Folleto-CAH40-Cemento-Alto-Horno-LomaNegra.pdf |

| 5 | “Cemento Portland” http://ing.unne.edu.ar/pub/quimica/cemento |

| 6 | J. A. Cabrera-Madid , J. I. Escalante-García, P. Castro-Borges. “Resistencia a la compresión de concretos con escoria de alto horno. Estado del arte re-visitado” en Rev. ALCONPAT vol.6 no.1 Mérida ene./abr. 2016. http://www.scielo.org.mx/scielo.php?script=sci_arttext&pid=S2007-68352016000100064 |

| 7 | CEDEX. Centro de estudios y experimentación de obras públicas. “Escorias de horno alto” http://www.cedex.es/NR/rdonlyres/BFF81F23-BDB7-4B5B-85A5-A7ABD2974A42/119856/ESCORIASDEHORNOALTO.pdf |

| 8 a 12 | Fuente Normas IRAM https://catalogo.iram.org.ar/#/home |

| 13 | Fuente Norma ASTM https://www.astm.org/DATABASE.CART/HISTORICAL/C595C595M-09-SP.htm |

| 14 | Yucra, Joshep. “Cementos Portland, Cementos Adicionados y Otros Cementos Hidráulicos” https://es.slideshare.net/DarioYucra/cementos-portland-cementos-adicionados-y-otros-cementos-hidrulicos |

| 24 | Fuente distribuidor local Sodimac https://www.sodimac.com.ar/sodimac-ar/product/2226669/cemento-de-alto-horno-cah-40 |

| 25 | Fuente distribuidor local Easy https://www.easy.com.ar/tienda/es/easyar/cemento-holcim-50-kg-cah-40-1154894 |

| 26 | Fuente distribuidores locales Productos Loma Negra http://www.lomanegra.com.ar/contacto/ |

| 27 | Fuente distribuidor local SEBRE S.R.L. http://www.escorias.com.ar/ |