Síntesis

El aislante natural Rootman está hecho a base de raíces de semillas de grano de avena o cebada que conforman un colchón radicular que no posee modificaciones genéticas ni aditivos químicos. Es 100% natural y biodegradable, no consume mucha energía ni agua, se puede cultivar con cualquier tipo de clima y demora entre 10 y 15 días. Su producción se desarrolla dentro de cámaras aisladas donde se cultivan las semillas dentro de bandejas que definen el espesor requerido. Este colchón radicular se usa como aislante térmico y acústico y permeabilidad al vapor en muros, suelos y techos. Posee propiedades de altísima resistencia al fuego además de las ya mencionadas.La aislación Rootman está disponible en dos tamaños, 60 x 60 cm y 60 x 40 cm, y en dos espesores, 45-55 mm y 70-80 mm. Es un producto de origen chileno.

Contexto histórico, social y económico

El aislante natural Rootman, es un material originario de Chile. Sus inventores son: Roberto Garcia (Filósofo y Agrónomo), Rodrigo Cancino (Doctor en Química, MBA, Post Doctorado en Biomateriales y Nanomateriales) y Juan Carlos Beaumont (Ingeniero Civil Mecánico, Magíster en Innovación Aplicada). Desarrollaron un material sustentable y completamente biodegradable con la novedad de ser resistente al fuego en un F-90, es decir que soporta más de 90 minutos expuesto a una llama directa constante sin que se expanda. Lo presentan como innovación y solución para la industria de la construcción, agrícola y biotecnología.

El producto surge en una provincia al sur de Chile, como una posible solución a la mitigación del cambio climático, al ahorro de energía y agua usando un material 100% natural.

El propósito de este material era ser un aislante duradero amigable con el ambiente. Se descubrió que además de ser aislante térmico, acústico y permeable al vapor, poseía uno de los porcentajes más altos en la industria en resistencia al fuego. Debido a este descubrimiento hoy en día se utiliza además de como una opción sustentable en materiales de aislamiento, como protección y medida de seguridad en las zonas afectadas por los incendios forestales.

Es un material relativamente nuevo en la industria, creado en 2017. Al día de hoy está posicionado como el mejor aislante térmico natural y entre los mejores del mercado por sus propiedades, tan solo siendo superado por el poliuretano expandido.

No es un material muy costoso, ronda entre los $6.000 y $7.500 pesos chilenos por metro cuadrado.

Tiene un impacto ambiental 0% negativo ya que en su producción no se usa ningún tipo de químico, no deja huella de carbono, no consume un alto grado de energía ni agua, es durable y completamente biodegradable. Incluso sus “residuos” como el material en sí pueden ser usados como fertilizante y abono para los suelos.

Su única desventaja es que no poseen una producción masiva, debido a que la empresa no dispone de un espacio más grande para llevarla a cabo. Aunque se plantea a futuro expandirse en franquicias en distintos países que deseen la opción sustentable, con la matrícula del procedimiento para la creación autorizada del material, el cual no tendría ningún tipo de limitación porque puede producirse bajo cualquier condición climática.

A la horade su instalación y utilización en obras no se requiere de ningún tipo de capacitación y puede ser aplicado en pisos, muros exteriores e interiores y techos.

Definición ciencia

El Aislante natural Rootman, es un colchón radicular, conformado por raíces a base de producción de gramíneas como avena o cebada en invernaderos con cámaras aisladas donde se cultivan en bandejas de un espesor de 45-55 mm y 70-80 mm. Poseen capacidades certificadas de aislación térmica, acústica, resistencia al fuego y permeabilidad al vapor. El aislante se encuentra conformado de un 80% de raíces y 20% foliar.

Procesamiento

El proceso de creación del Aislante Rootman dura de 8 a 12 días, entre que se siembra, se cosecha y se seca.

En la etapa 1 de siembra: se hace una mezcla (que no contiene componentes químicos) la cual se mete en una cámara de temperatura y humedad controlada, por un lapso de 10 días

En la etapa 2 de cosecha: se retira de la cámara aislante el colchón ya formado y pasa a una cámara de secado por 2 días.

En la etapa 3 embolsado: se retira el colchón ya listo de la cámara de secado, se mete en unos envoltorios de papel kraft y está listo para colocarse.

Propiedades

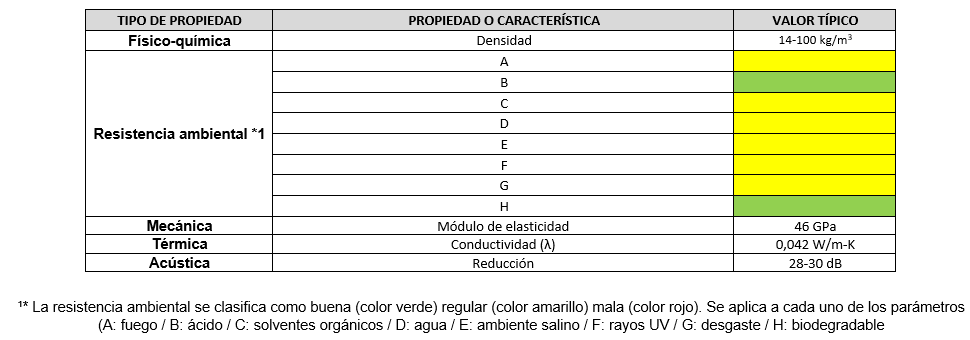

| TIPO DE PROPIEDAD | PROPIEDAD O CARACTERÍSTICA | VALOR TÍPICO |

| Físico – química | Densidad | |

| Resistencia ambiental ¹* | ||

| Mecánica | Límite de elasticidad | |

| Fuerza de Tensión | ||

| Térmica | Punto de fusión | |

| Punto de ebullición | ||

| Óptica, Acústica, entre otras | Material opaco | |

| Alta conductividad eléctrica | ||

| Reciclable |

| NORMA | TÍTULO |

| INN-NCh 850/2008 | Aislación térmica- Determinación de resistencia térmica en estado estacionario y propiedades relacionadas- Aparato de placa caliente de guarda. |

| INN-NCh 935/1.Of 97 | Prevención de incendios en edificio- ensayo de resistencia al fuego- parte 1: elementos de construcción en general |

| INN NCh 2786. Of. 2003 (ISO 140-3:1995) | Acústica- medición de aislación acústica en construcciones y elementos de construcción- mediciones en laboratorio de la aislación acústica aérea de elementos de construcción |

| INN-NCh 2457 Of. 2014 | Prestaciones higrotérmicas de los productos y materiales para edificios- determinaciones de las propiedades de transmisión de vapor de agua |

| ISO 10534-2:1998 | Determinación del coeficiente de absorción acústica y de la impedancia acústica en tubos de impedancia parte 2: métodos de la función de transferencia. |

| INN NCh- ISO 10140/2:2014 | Acústica- Medición en Laboratorio de la aislación acústica- parte 2 : medición de la aislación acústica aérea |

Puesta en obra-

Proveedores

| DISTRIBUIDOR LOCAL | FORMATO | NOMBRE | ORIGEN | MARCA |

https://www.rootman.com/contacto/ | Está disponible en dos tamaños, 60 x 60 cm y 60 x 40 cm, y en dos espesores, 45-55mm y 70-80 mm.Los colchones vienen dentro de un envoltorio de papel craft. | Aislante Rootman | Chile | Rootman |

Bibliografía

- 1. DPL PRESENTA #1 – Rootman, un aislante natural de construcción sustentable, con Juan Carlos Beaumont

- 2. Un aislante resistente al fuego | Inventando Chile

- 3.Obtenido en abril de 2023( Fichas tecnicas de construccion/ Certificación)

- https://www.rootman.com/que-hacemos/

- 4.Obtenido en abril de 2023 (Equipo, propósito)

- https://www.rootman.com/quienes-somos/

- 5.Obtenido en abril de 2023

- https://uddventures.udd.cl/blog/participaci%C3%B3n-de-bootman-en-la-construcci%C3%B3n-de-escuela-sustentable

- 6.Obtenido en abril de 2023 https://innovapedia.ucsc.cl/asi-es-rootman-el-aislante-termico-hecho-en-chile-resistente-al-fuego/