Síntesis

El acero inoxidable es una aleación de hierro que comprende de 10.5 a 30 % de cromo. El método de fabricación es el momento en el que se funden todos los componentes y se genera la aleación entre sus componentes.

Es un material que cuenta con cientos de distribuidores/fabricantes en el país como en países limítrofes o muchos más en países Europeos o EEUU. Son principalmente accesorios de terminaciones, se utilizan entre las paredes y los pisos en los ángulos rectos para conseguir un mejor acabado y una limpieza más fácil.

A su vez, es posible utilizar este artefacto como decoración minimalista tanto en hogares como en oficinas gracias a sus terminaciones y a su facil colocacion.

Contexto histórico, social y económico

No hay una fecha específica, ni lugar específico que den cuenta del origen de este material, se estima que fue a fines del siglo XIX o principios del siglo XX, pero el acero inoxidable empezó a ser utilizado en la construcción en los inicios del siglo XX, una de las primeras obras importantes proyectadas con este material es el Edificio Chrysler.

El material se cree que surgió alrededor del año 1872, de hecho, los científicos ingleses John T. Woods y John Clark, registraron una patente de una aleación de hierro con componentes muy cercanos a lo que conocemos hoy como acero inoxidable. Es importante aclarar que hasta 3 años después, en 1875, gracias al francés Brustlein, se comenzó a poner en marcha el verdadero desarrollo de este material, también fue él quien remarcó que el contenido de carbono debía ser muy bajo (0.15%). En el correr de los años, entre 1900 y 1920 principalmente, se empezaron a intentar regular estas nuevas aleaciones, con normas, nomenclaturas, etc.Al ser un material que se descubrió de manera accidental, podemos decir que no tenía un propósito como tal, pero lo que sí sucedió es que sus primeros usos no fueron en el rubro de la arquitectura, sino que fueron en industrias de utensilios, herramientas, armas y hasta vehículos terrestres o no terrestres.

No fue sino hasta 1930 que se implementó el uso del material en la arquitectura, para elementos como barandas de mano, mobiliario, mesadas, campanas extractoras de humo, escaleras, marcos… y hasta zócalos. Los utilizados principalmente son el AISI 304, AISI 316 y el AISI a430, en este informe nos centramos en hablar del AISI 304, que es el más utilizado para producir zócalos.

Este material tiene la característica de tener precios de entre $1500 y $5000 la tira (2.5mts) suele ser utilizado como detalles en viviendas de alto valor y en instalaciones donde la higiene es una necesidad principal como en hospitales, clínicas, laboratorios y hasta en oficinas. La aparición de este material en la arquitectura permitió utilizar el acero en lugares que antes no se podía por la baja resistencia a la corrosión que tiene el acero solo.

La producción de acero inoxidable puede tener un impacto ambiental significativo debido al alto consumo de energía, la emisión de gases de efecto invernadero y la generación de residuos peligrosos. Esta implica la fusión de metales como hierro, níquel, cromo y molibdeno a altas temperaturas, lo que consume grandes cantidades de energía. Además, durante el proceso de producción se emiten gases de efecto invernadero como dióxido de carbono y óxidos de nitrógeno.

Además, este proceso puede generar residuos peligrosos, como escoria y polvo de horno, que pueden contener metales pesados y otros contaminantes que pueden ser tóxicos para la salud humana y el medio ambiente. Sin embargo, es importante destacar que las formas de su producción han mejorado significativamente en los últimos años en términos de eficiencia energética y reducción de emisiones de gases de efecto invernadero. Las empresas están implementando tecnologías más avanzadas y procesos de reciclaje para minimizar el impacto ambiental.

Definición ciencia

El acero inoxidable tipo 304 es un acero inoxidable austenítico -que tiene elementos formadores de austenita, como el níquel, el manganeso y el nitrógeno- serie T 300. Tiene un mínimo de 18% de cromo y 8% de níquel, combinado con un máximo de 0.08% de carbono. Se define como una aleación austenítica de cromo-níquel.

Procesamiento

La fabricación se puede dividir en 3 instancias:

Fabricación primaria: El proceso empieza con la selección y acopio del material que posteriormente se va a fundir. Se utiliza la chatarra férrica a la que se le añade cierta cantidad de ferroaleaciones y otros minerales que han pasado por un riguroso proceso de control garantizando su seguridad y calidad.

Aceración o acería: las chatarras se funden en hornos de arco eléctrico de más de 100 toneladas de capacidad gracias a los electrodos de grafito que permiten alcanzar altas temperaturas de fusión. El acero líquido se lleva a un convertidor donde se sopla con oxígeno y gas inerte y finaliza con el afino de la aleación, reduciendo el nivel de carbono de caldo, recuperando el metal presente en los óxidos metálicos y disminuyendo el contenido en azufre. Se solidifica a través de una máquina de colada continua.

Laminación: En la laminación en caliente se reduce el espesor o diámetro aprovechando la mayor ductilidad del material a altas temperaturas, también puede realizarse la laminación en frío en la que se obtiene el espesor o diámetro final sin un calentamiento previo.

Terminación: Existen muchos tipos y formas de darle terminación a los zócalos, pero las principales son: acabado esmerilado, acabado brillante, acabado cromo mate, entre otros.

Propiedades

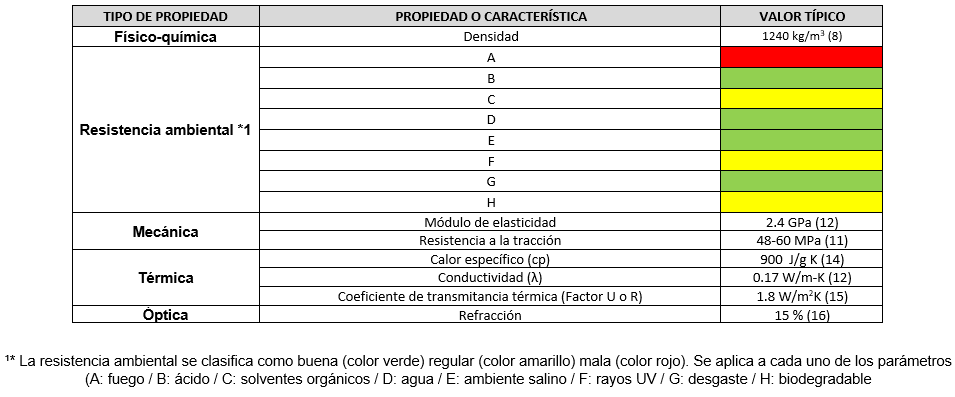

| TIPO DE PROPIEDAD | PROPIEDAD O CARACTERÍSTICA | VALOR TÍPICO |

| Físico – química | Densidad | 7,3 g/cm³ |

| Resistencia ambiental ¹* | A I B I C I D I E I F I G | |

| Punto de fusión | 1400-1455° C | |

| Conductividad Térmica | 15/16 W/m K | |

| Mecánica | Módulo de elasticidad | 190/210 GPa |

| Resistencia a la tracción | 515 MPa | |

| Dureza Brinell | 160/190 HBW (unidad del ensayo) | |

| Alargamiento | 60% | |

| Reducción de área | 70% | |

| Soldabilidad | desde los 426-900° C | |

| Térmica | Capacidad calorífica específica | 500J (Kg-K) |

| Coeficiente de dilatación térmica | 100C de 16.0-17.30 x 106 C-1 | |

| Eléctrica | Resistencia eléctrica | de 70 – 72 µOhmcm |

| Magnetismo | nulo |

| NORMA | TÍTULO |

| Esta norma establece las especificaciones estándar para el acero inoxidable austenítico, ferrítico y martensítico | ASTM A240/A240M-20 |

| Esta norma establece las especificaciones estándar para las barras de acero inoxidable para aplicaciones generales | ASTM A276 |

| Esta es una especificación adicional para el AISI 304, que establece límites más bajos en el contenido de carbono para mejorar la resistencia a la corrosión en ambientes corrosivos. | AISI 304L |

| Specification and Datasheet / Esta es una especificación y hoja de datos técnica proporcionada por el fabricante que establece las propiedades mecánicas y químicas del acero inoxidable AISI 304. | AISI 304 Stainless Steel |

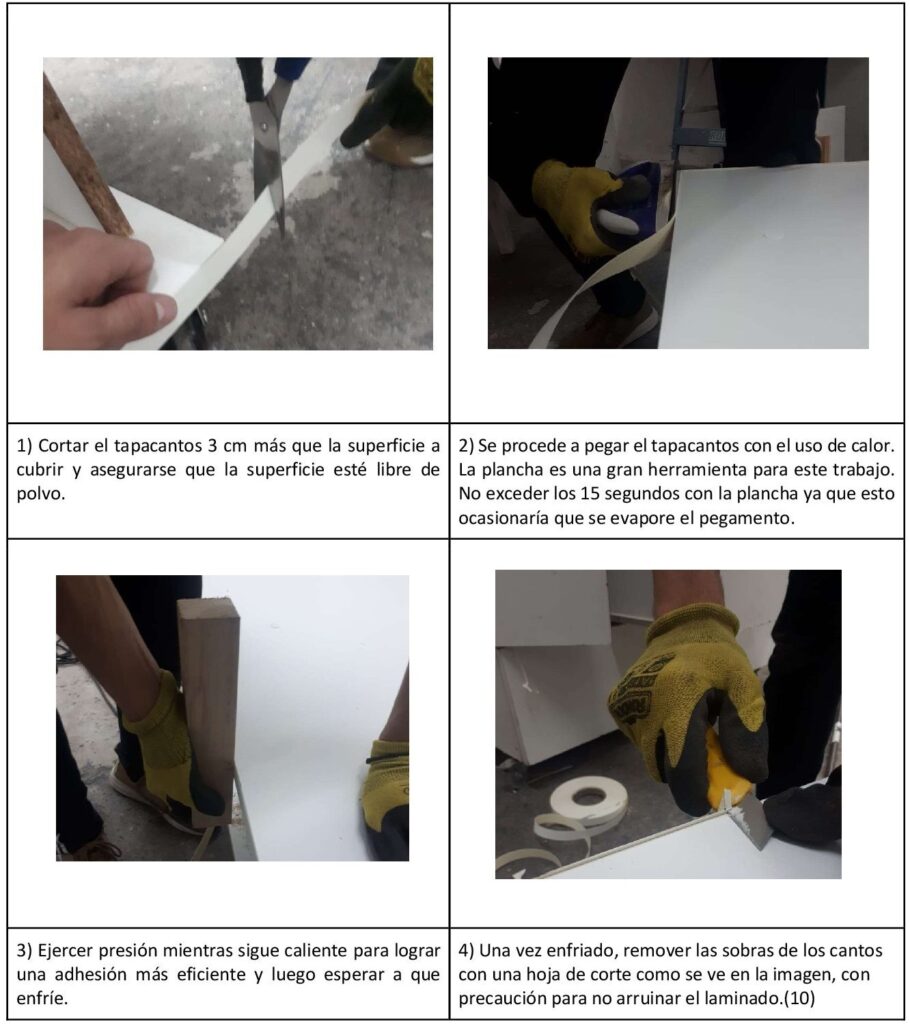

Puesta en obra-

|

| Tomar la medida del lugar a colocar el zócalo. |

|

| Cortar el zocalo a la medida antes tomada, haciendo el corte a 45°. |

|

| Colocar pegamento vinílico en la parte posterior del zócalo. |

|

| Colocar el zócalo en su lugar. |

Proveedores

| DISTRIBUIDOR LOCAL | FORMATO | NOMBRE | ORIGEN | MARCA |

| ATRIM GLOBAL 0810-22-ATRIM (28746) ventasatrim@atrimglobal.com https://www.atrimglobal.com.ar | Se comercializa en perfiles de: h:60/80mm a:10/12mm Largo:2.50m | Zócalo SLIM | ARGENTINA | ATRIMGLOBAL |

| DecoParquet +54 9 11 3167 9871 ventas@decoparquet.com.ar info@decoparquet.com.ar https://decoparquet.com.ar | Se comercializa en perfiles de: h:25/38/60/80,, Largo:2.50m | Zócalo Retro Fit | ARGENTINA | Decoparquet |

| TodoGriferia +54 9 11 2182-5236 https://www.todogriferia.com | Se comercializa en perfiles de: h:80mm a:12mm Largo:2.5m | Zocalo de Acero Inoxidable Esmerilado Brillante | ARGENTINA | ATRIMGLOBAL |

| Palsa Materiales Construccion S.A +34 968501406 info@e-palsa.com https://www.atrimglobal.com.ar | Se comercializa en perfiles de: h:60/80/100/120/250 Largo:2.50m | Rodapie Acero Inoxidable. Modelo 25060B | ESPAÑA | RODIX |

Bibliografía

- https://www.ulbrinox.com.mx/blog/proceso-de-fabricacion-del-acero-inoxidable#:~:text=El%20acero%20inoxidable%20es%20una,contener%20níquel%2C%20manganeso%20y%20nitrógeno

- https://www.tienda.cuben.com.ar/productos/zocalo-sanitario-acero-inoxidable/#:~:text=Este%20accesorio%20de%20terminación%20es,evita%20la%20acumulación%20de%20suciedad

- https://www.atrimglobal.com.ar/tienda/zocalos/zocalo-slim/

- https://bssa.org.uk/bssa_articles/the-history-of-stainless-steel/

- https://www.elportalinmobiliario.com.mx/articulos/el-acero-inoxidable-en-la-arquitectura#:~:text=El%20acero%20inoxidable%20es%20muy,gran%20prestigio%20y%20muy%20costosos.

- https://es.linkedin.com/pulse/historia-del-acero-inoxidable-joan-bonet#:~:text=En%20el%20año%20de%201872,considera%20como%20“acero%20inoxidable”

- https://www.doi.org/the-foundation/sustainability/

- https://www.ainoxsas.com/acero304/#:~:text=El%20acero%20inoxidable%20tipo%20304,aleación%20austenítica%20de%20cromo-níquel.

- https://www.ulbrinox.com.mx/blog/proceso-de-fabricacion-del-acero-inoxidable#:~:text=El%20acero%20inoxidable%20es%20una,contener%20níquel%2C%20manganeso%20y%20nitrógeno.

- https://www.atrimglobal.com.ar/tienda/zocalos/zocalo-slim/

- https://www.ecologiaverde.com/cuanto-tarda-en-degradarse-el-metal-3155.html#:~:text=Cuánto%20tiempo%20tarda%20en%20degradarse%20el%20metal,-El%20tiempo%20de&text=Por%20otro%20lado%2C%20si%20te,ser%20hasta%20de%20100%20años.

- https://grumeber.com/acero-inoxidable-aisi-304/

- https://www.youtube.com/watch?v=f0xHod7LnA0