Síntesis

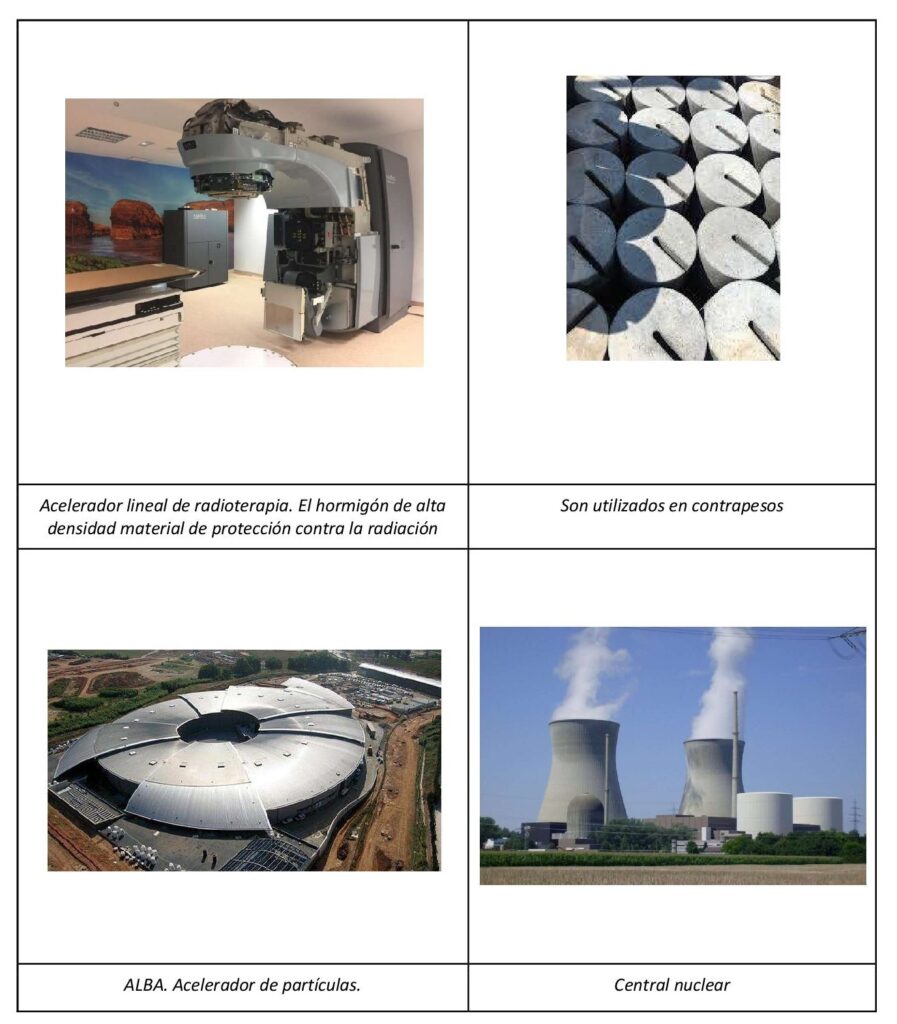

El hormigón se clasifica según las diferentes densidades: ligeros, normales y pesados. El hormigón pesado o de alta densidad se compone de áridos pesados (más utilizados son magnetita, hematita o fragmento de chatarra), agregados finos, cemento, agua (se recomienda relaciones agua/cemento bajas para reducir el riesgo de segregación) y aditivos. Para su fabricación se usan los métodos convencionales, teniendo en cuenta no sobrecargar las amasadoras ni camiones de hormigonera. Para su puesta en obra se utiliza el método Onileva que se fundamenta en dos principios: fijación de la densidad del hormigón y llenado de un metro cúbico de mezcla. Este permite el control numérico de las densidades que intervienen y elimina la aleatoriedad ene el resultado final. El hormigón de alta densidad se ha utilizado para blindar estructuras, fundaciones de elementos de excesiva esbeltez evitando el pandeo, escudos protector contra radiaciones provenientes de energía nuclear, permite disminuir el espesor de la pantalla de protección. Se utiliza en instalaciones de terapia médica, aceleradores de partículas y reactores nucleares. Es un material de protección contra la radiación.

Contexto histórico, social y económico

El hormigón de alta densidad no es un material nuevo, se ha empleado durante muchos años como contrapeso en puentes levadizos. Su aplicación en la industria de la construcción comienza en los años 60 y coincide con el desarrollo de la energía nuclear. Propiedades novedosas: su densidad proporciona, elevado peso en poco volumen, a construcciones de contrapeso, protecciones de bancos o centrales nucleares. Tiene un frenado de neutrones rápido. Es un material de fácil fabricación, no necesita gran tecnología, es relativamente económico y de gran durabilidad. El proceso de producción de cemento fue mejorado por Isaac Johnson en 1845. En el año 1900 empezó el crecimiento notable de la industria del cemento, debido a dos factores: en primer lugar, los experimentos realizados por los químicos franceses Vicat y Le Chatelier y por el alemán Michaélis, se logró producir cemento de calidad uniforme, que pudiera ser usado en la industria de la construcción. En segundo lugar, la invención mecánica de los hornos rotatorios para la calcinación y el molino tubular para la molienda. A partir de ese momento, se desarrolla el rápido crecimiento de esta industria, que hoy produce un material de construcción imprescindible. Hoy se utiliza como protección biológica de personas y material frente a los rayos X y rayos gamma en radiografía industrial y en instalaciones de terapia médica, así como en aceleradores de partículas y reactores nucleares. El hormigón, tanto tradicional como pesado, es un material muy adecuado para las instalaciones de protección debido a sus buenas propiedades de absorción, frenado de neutrones rápidos, carácter formáceo y relativo bajo costo en comparación con otros materiales de protección. Los hormigones de alta densidad generalmente suelen usarse cuando el volumen del elemento en construcción es limitado. De esta forma, con un hormigón más denso, conseguimos reducir los espesores necesarios. Durante los años 70, debido a las muchas construcciones de centrales nucleares, se hicieron unos importantes estudios en el laboratorio de materiales y estructuras de la Universidad de Berkeley. El objeto de estas investigaciones era el de proporcionar datos pertinentes de las constantes de los hormigones y para ello hicieron probetas cilíndricas de 15×30 cm. En promedio, el hormigón está compuesto por un 12 % de su peso de cemento, 8 % de agua y el 80 % restante corresponde a los agregados finos (arenas) y gruesos (piedra partida o canto rodado). Es decir, que anualmente en el mundo además de los 1,5 billones de toneladas de cemento, la industria del hormigón consume 9 billones de toneladas de agregados, además de 1 billón de toneladas de agua, lo cual convierte a ese material en el de mayor consumidor de recursos naturales del planeta. Para el año 2050, se espera que alcance una producción mundial de 18 billones de toneladas contra los 12 billones actuales. Los hormigones pesados de cualquier tipo proveen una solución económica, al permitir disminuir el espesor de la pantalla de protección. El impacto ambiental de la industria del hormigón se puede reducir a través de la productividad de los recursos conservando materiales y energía para la fabricación del hormigón y mejorando la durabilidad de sus productos. La tarea es un desafío pero se puede lograr si se la persigue diligentemente. (1)

Definición ciencia

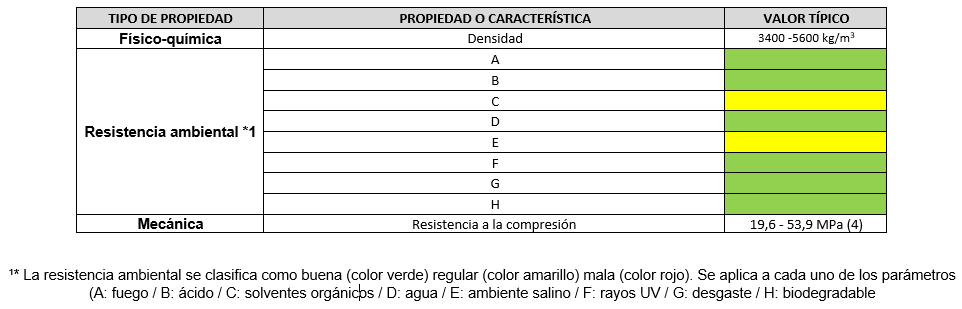

En su confección se emplean minerales pesados o desechos metálicos, alcanzando densidades entre 4.000 y 4.800 Kg/m3. Se emplean áridos pesados, más usados provienen de los minerales de hierro, tales como la magnetita, la ilmenita y la hematita, cuyos pesos específicos oscilan entre 4.2 y 4.8 kg/dm3. Cemento (350 Kg/m3). Agua, el problema frecuente en este tipo de hormigones es la segregación. Para evitarla se utilizan relaciones de agua /cemento de 0,35 a 0,40. Aditivos (evitar la incorporación de airantes ya que se disminuiría la densidad. El clinker se compone de los siguientes óxidos: Óxido de calcio, Óxido de Silicio, Óxido de Aluminio y Óxido de Hierro.

Procesamiento

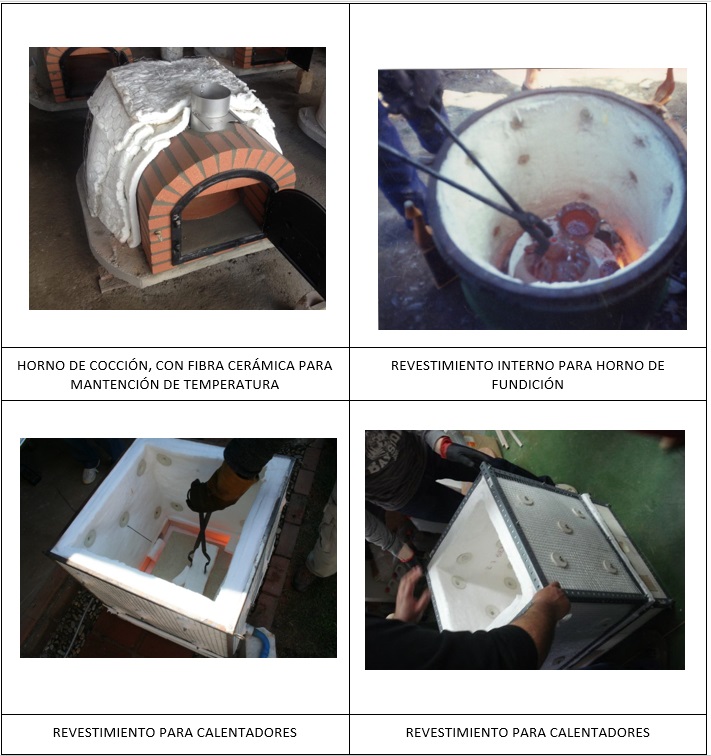

La fabricación del cemento se divide en tres etapas básicas: Obtención y preparación de materias primas, Molienda y cocción de materias primas y Molienda de cemento. El proceso de fabricación del cemento comienza con la obtención de las materias primas necesarias para conseguir la composición deseada de óxidos metálicos para la producción de clínker. La obtención de la proporción adecuada de los distintos óxidos se realiza mediante la dosificación de los minerales de partida: Caliza y marga para el aporte de CaO. y Arcilla y pizarras para el aporte del resto de óxidos. La finalidad de la molienda es reducir el tamaño de las partículas de materia prima para que las reacciones químicas de cocción en el horno puedan realizarse de forma adecuada. El proceso de fabricación de cemento termina con la molienda conjunta de clínker, yeso y otros materiales denominados “adiciones” con el fin de conferir al hormigón diferentes propiedades. Para el amasado de tipo de hormigón se debe utilizar mezcladoras de eje vertical, debido a la mejor eficacia del amasado de la pasta, sin embargo no es aconsejable utilizar mezcladoras basculantes porque los esfuerzos sobre el eje son muy grandes. El tiempo de amasado, del hormigón pesado es generalmente similar al tiempo de amasado de los hormigones tradicionales se debe descargar cuidadosamente la mezcla de la mezcladora para evitar la segregación.

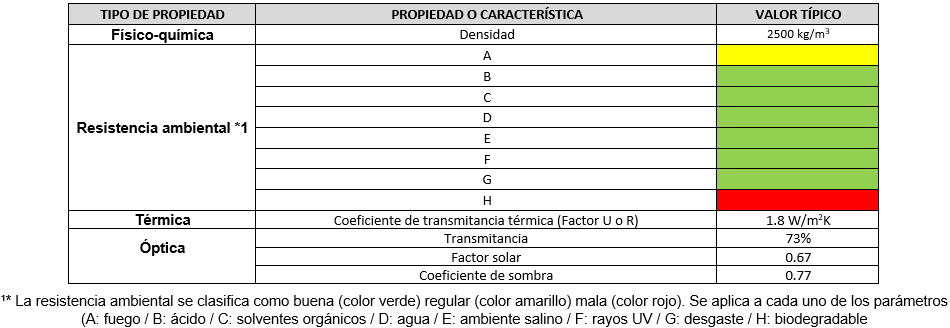

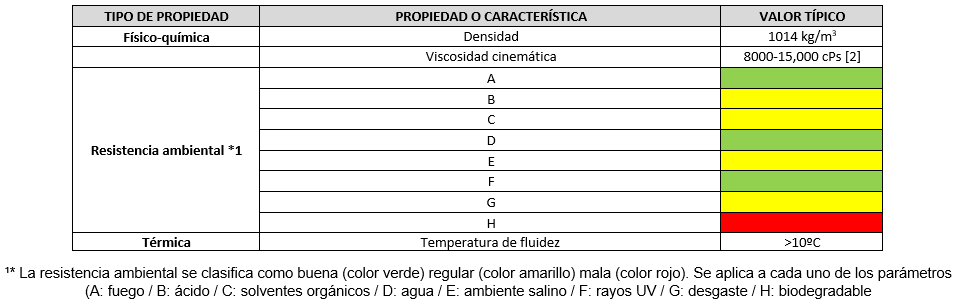

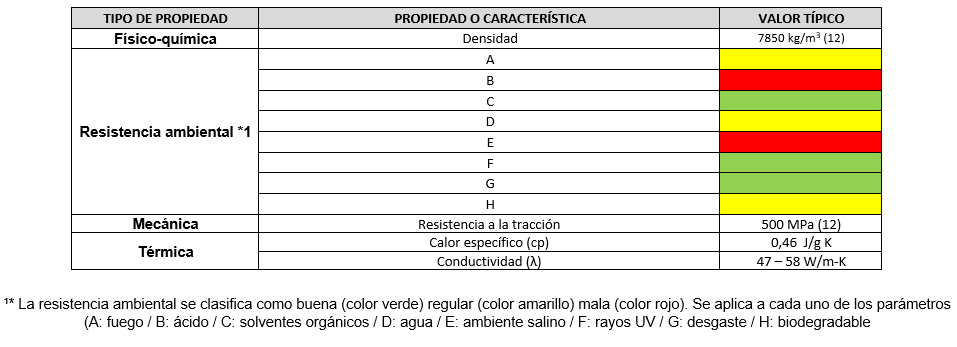

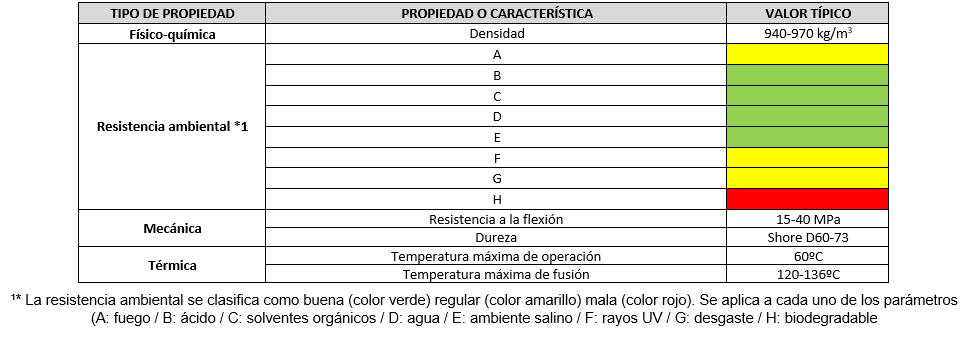

Propiedades

Normas

| NORMA | TÍTULO |

| IRAM 1562 | Hormigón fresco de cemento pórtland. Método de determinación de la densidad, el rendimiento y el contenido de aire. |

| ASTM C143, INTE C41 | Ensayo de revenimiento |

| IRAM 1674. | Cada uno de los agregados fino y grueso será ensayado por separado. |

| IRAM 1700 | Metodo del prisma del hormigón |

| IRAM 1871:2004 | Hormigón. Método de ensayo para determinar la capacidad y la velocidad de succión capilar de agua del hormigón endurecido. |

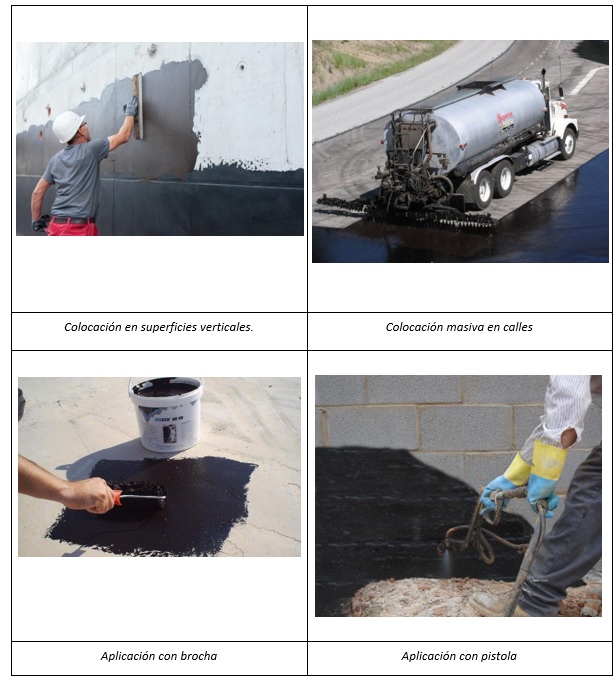

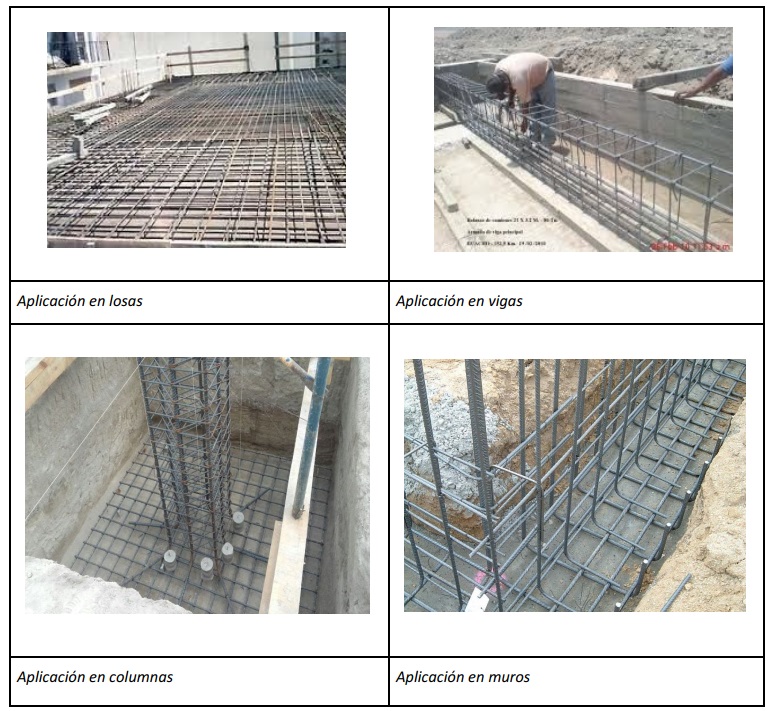

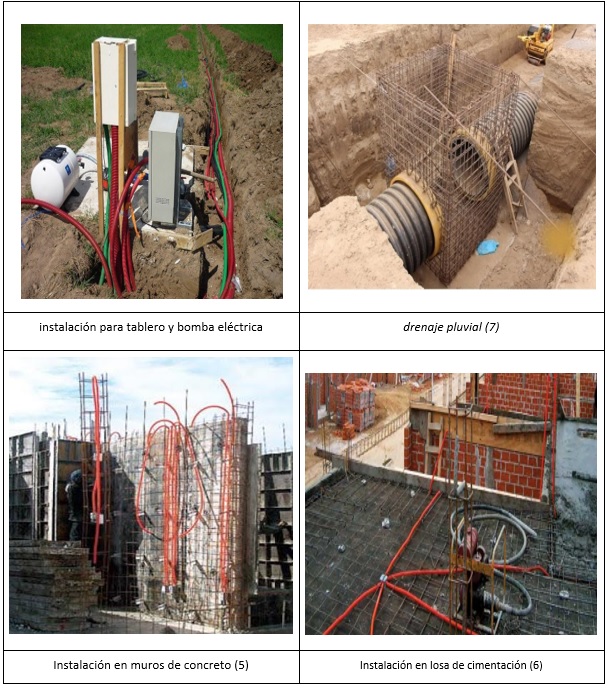

Puesta en obra

Proveedores

| MARCA | ORIGEN | NOMBRE | FORMATO | DISTRIBUIDOR LOCAL |

| HOLCIM | ARGENTINA | Hormigones para Rellenos de Densidad Controlada | A pedido especifico del cliente y el proveedor pide al distribuidor | HOLCIMCENTRO DE ATENCION AL CLIENTE: 08007776463MAIL: info.argentina@lafargeholcim.com |

| LOMA NEGRA | ARGENTINA | Hormigones de alta densidad (pesados) | A pedido especifico del cliente y el proveedor pide al distribuidor | Loma negra Cecilia Grierson 355 Piso 4 | Capital Federal (C1107CPG) | +54 11 4319-3000http://www.lomanegra.com.ar/Loma Negra es la Empresa Argentina líder en el segmento de cemento y hormigón. Para sostener este liderazgo, invierte permanentemente en tecnología de punta, logrando así que los productos y servicios mantengan su fortaleza en el mercado y evolucionen constantemente. |

| PLANALTO | ARGENTINA | Hormigón pesado | A pedido especifico del cliente y el proveedor pide al distribuidor | PLANALTO Jose Estenssoro n° 100 (altursa Km 52 de panamericana) Escobar. Bs As.Tel fijo: 03484495754http://www.hormigonelaborad.com.ar/ |