Síntesis

Fundiciones de hierro: Aleaciones de Hierro y Carbono, con menor resistencia que el Acero. Aquellas se utilizan exclusivamente en la fabricación de piezas por proceso de colada. Poco soldables pero sí

maquinables, relativamente duras y resistentes a la corrosión y al desgaste. Algunas de las fundiciones que se encuentran son las Grises (las más resistentes) y las blancas. Este material se utiliza para herramientas con escasa resistencia (por ej. : piezas de la industria eléctrica), ó para objetos que si lo necesitan, con prescripciones mecánicas especiales.

Contexto histórico, social y económico

El hierro forjado tenía un contenido en carbono muy bajo y no se podía endurecer fácilmente al enfriarlo en agua. Se observó que se podía obtener un producto mucho más duro calentando la pieza de hierro forjado en un lecho de carbón vegetal, para entonces sumergirlo en agua o aceite. El producto resultante, que tenía una superficie de acero, era más duro y menos frágil que el bronce, al que comenzó a reemplazar.

En los últimos años de la Dinastía Zhou (550 a. de C.), en China se consigue obtener hierro colado (producto de la fusión del arrabio).*1

En el siglo XVIII, en Inglaterra, comenzó a escasear y hacerse más caro el carbón vegetal, y esto hizo que comenzara a utilizarse coque, un combustible fósil, como alternativa. Fue utilizado por primera vez por Abraham Darby, a principios del siglo XVIII, que construyó en Coalbrookdale un alto horno. Asimismo, el coque se empleó como fuente de energía en la Revolución Industrial. En este periodo la demanda de hierro fue cada vez mayor, por ejemplo para su aplicación en ferrocarriles.

El alto horno fue evolucionando a lo largo de los años. Henry Cort, en 1784, aplicó nuevas técnicas que mejoraron la producción. En 1826 el alemán Friedrich Harkot construye un alto horno sin mampostería para humos. Hacia finales del siglo XVIII y comienzos del XIX se comenzó a emplear ampliamente el hierro como elemento estructural (en puentes, edificios, etcétera). Entre 1776 a 1779 se construye el primer puente de fundición de hierro, construido por John Wilkinson y Abraham Darby *1.

El desarrollo de los transportes, especialmente del marítimo, ha hecho económicamente rentable el intercambio internacional de las materias primas necesarias (mineral de hierro, carbón, gasóleo, chatarra y aditivos). Se han construido grandes fundiciones y acerías en las regiones costeras de los principales países industrializados, que se abastecen de las materias primas de los países exportadores capaces de satisfacer las actuales exigencias de materiales de ley alta.*2

En cuanto a la obtención de materia prima Entre ellos se encuentran sustancias gaseosas como óxidos de azufre, dióxido de nitrógeno y monóxido de carbono Los hornos pueden causar más contaminación del aire que los de inducción, debido al uso de coque y las fundiciones de arena generan más residuos sólidos de moldes permanentes debido a las normas de arena, que no pueden ser reutilizados. De todos los contaminantes peligrosos del aire liberado de fundición de vertido, el benceno es el más grande (causante de leucemia). La dosis letal de hierro en un niño de 2 años es de unos 3 gramos. 1 gramo puede provocar un envenenamiento importante. El envenenamiento por hierro se llama hemocromatosis. El hierro en exceso se acumula en el hígado y provoca daños en este órgano. Entre ellos se encuentran sustancias gaseosas como óxidos de azufre, dióxido de nitrógeno y monóxido de carbono. Además, las partículas de hollín y polvo, que pueden contener óxidos de hierro, han sido el principal objeto de control. *2 *8

Definición ciencia

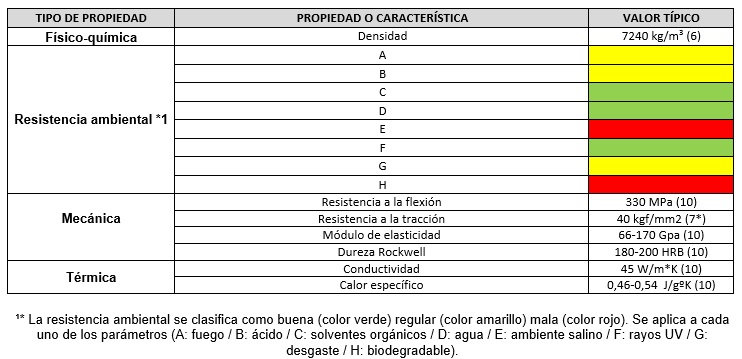

Las fundiciones de hierro son aleaciones de hierro carbono del 2 al 5%, cantidades de silicio del 2 al 4%, del manganeso hasta 1%, bajo azufre y bajo fósforo. Los elementos que más influyen en la estructura son el Carbono y el Silicio. El primero determina la cantidad de grafito que se puede formar, y el segundo es un elemento grafitizante, que determina la tendencia a ser una fundición gris o blanca. El Manganeso contrabalancea el efecto que realiza el Silicio y estabiliza la cementita. *3

Procesamiento

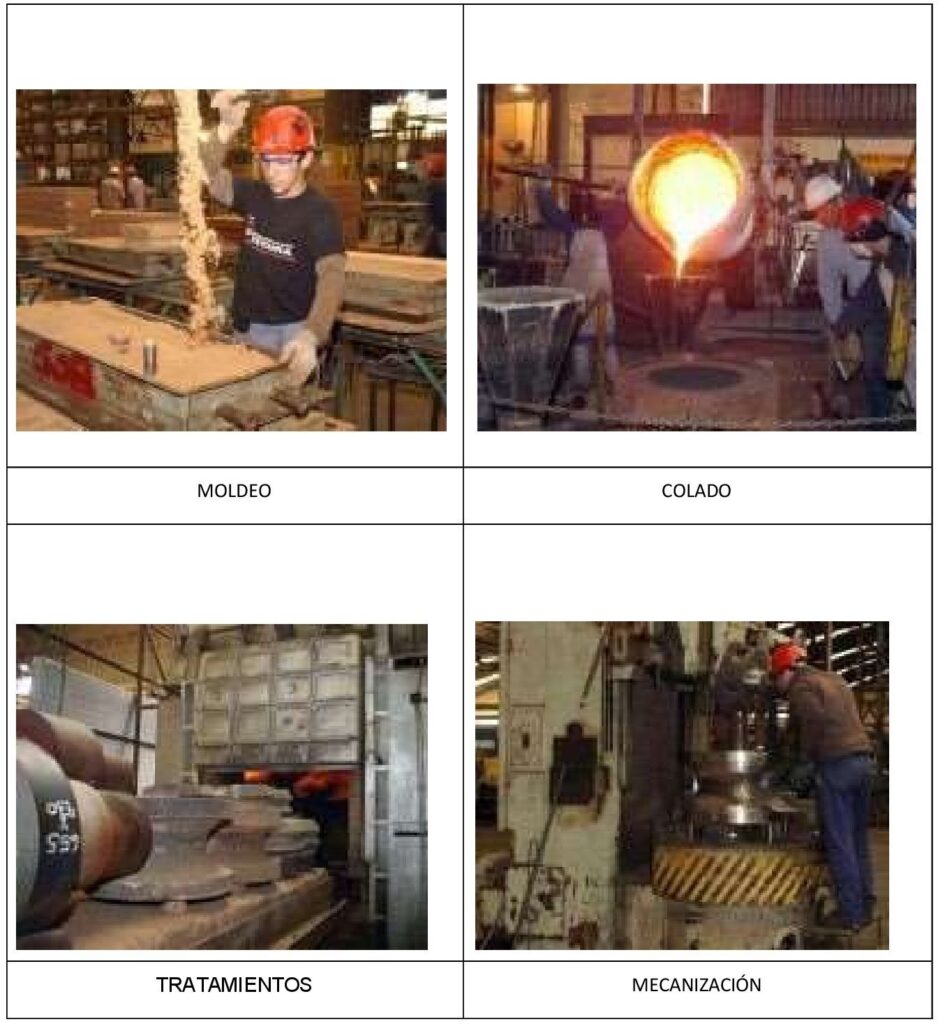

Para la fabricación de las fundiciones, se parte de un metal en bruto, Arrabio (aleación de hierro y carbono con el 2%), con contenidos más o menos altos de silicio, manganeso y fósforo. Los minerales no son en gral. previamente concentrados, siendo las impurezas de la ganga en gran parte eliminadas en forma de escoria y productos gaseosos en el Alto Horno, por un proceso de afinado debido a la acción del fundente y la temperatura. Las impurezas que quedan en el Arrabio como consecuencia del proceso anterior, deben ser eliminadas por procesos posteriores de refinación, que involucran una segunda fusión donde se obtiene la fundición de hierro. Luego, se cuela en moldes de arena, se enfría y se desmolda. Cuando las piezas están especificadas se mecanizan y se pintan con productos anticorrosivos. También existen máquinas que determinan las dimensiones requeridas. Finalmente, se realiza un control de calidad junto con distintas etapas de control. 4*

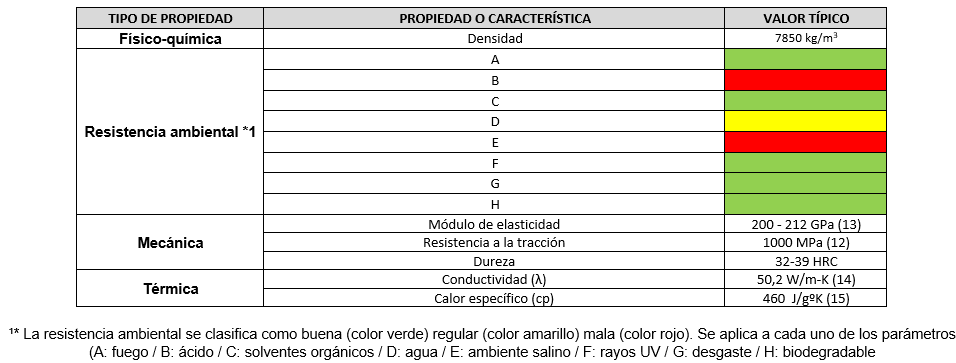

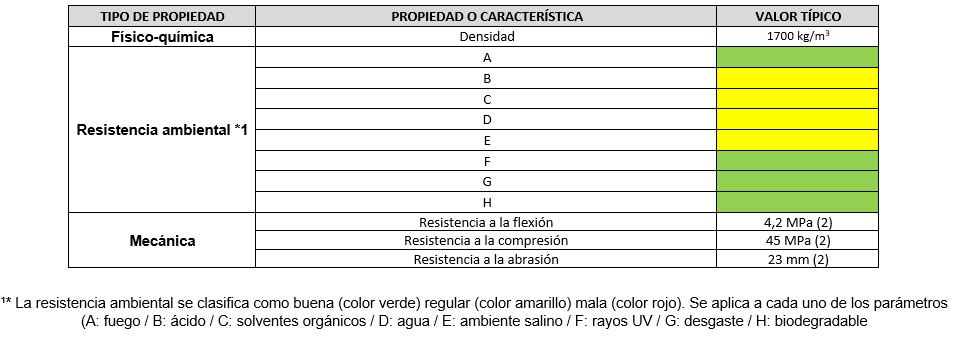

Propiedades

Normas

| TÍTULO | NORMA |

| Fundición de hierro gris. Método de ensayo a tracción. | IRAM – IAS U 500 39 |

| Fundición de hierro gris. | IRAM 629 |

| Piezas de fundición de hierro y acero. Pruebas visuales de calidad de superficie. | BS ISO 11971 |

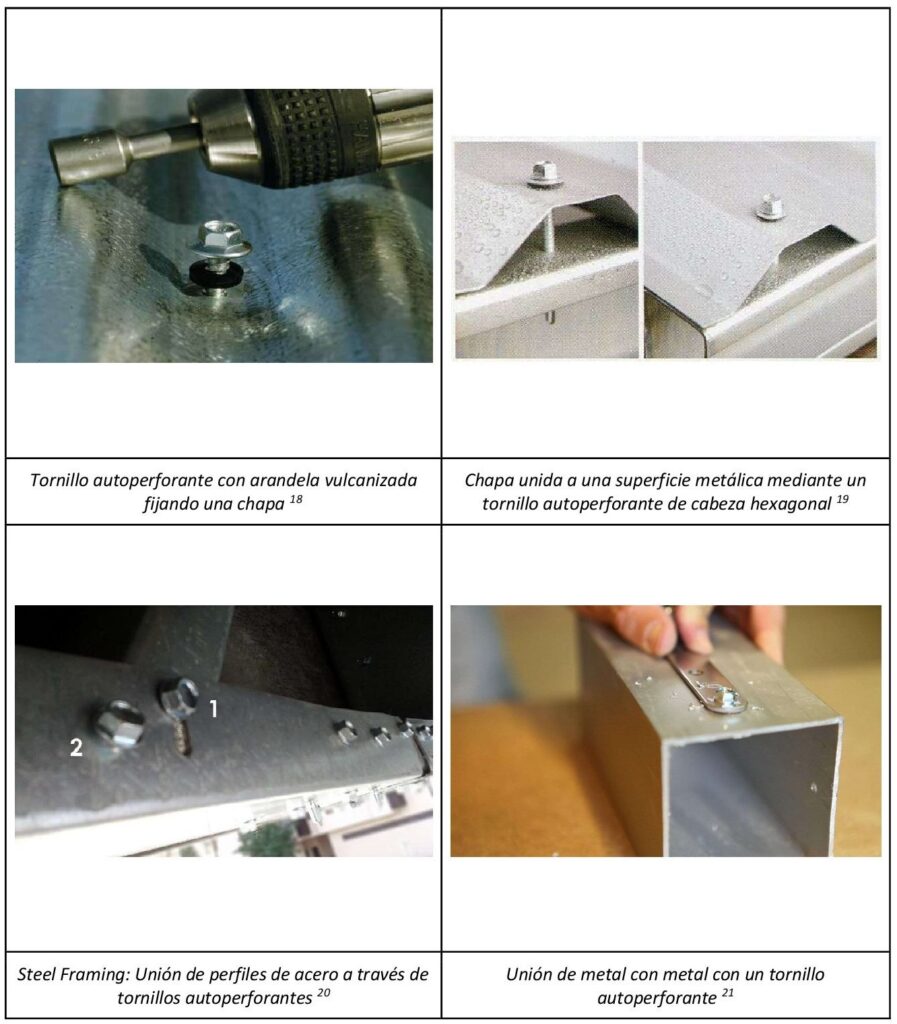

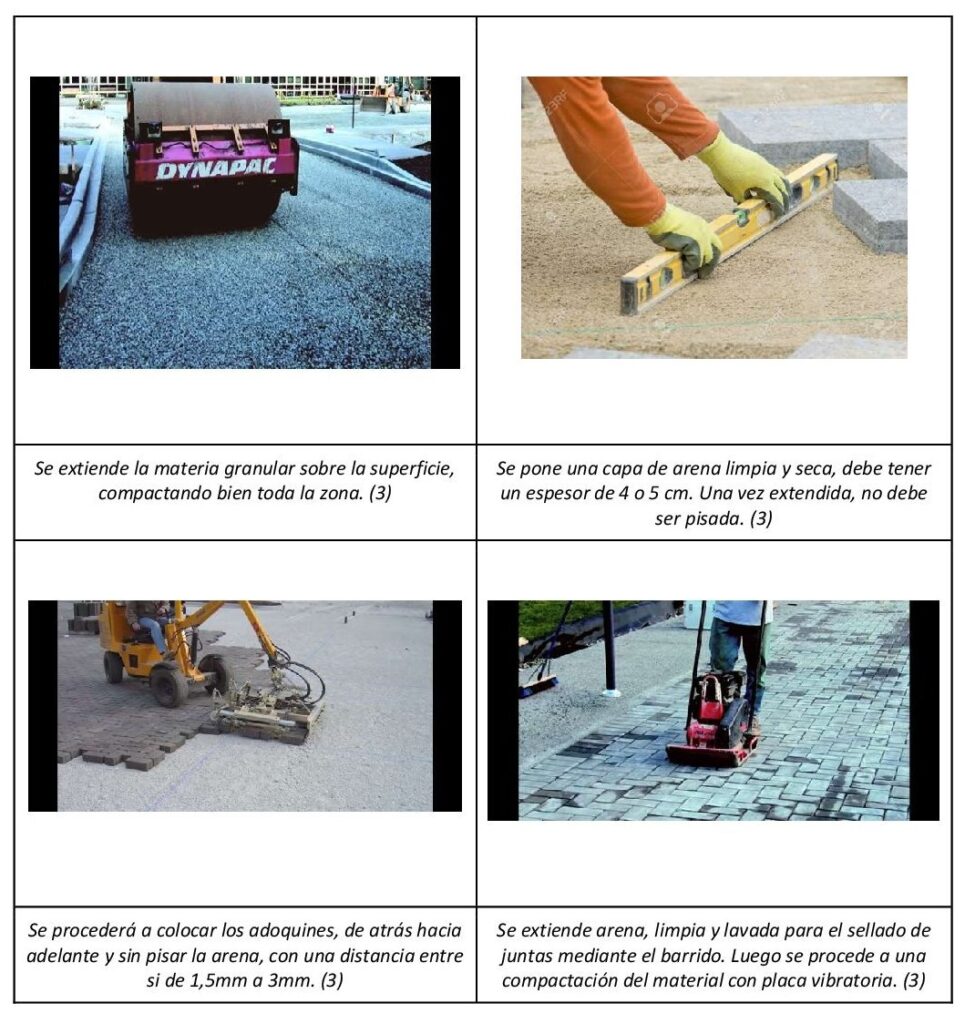

Puesta en obra

Proveedores

| DISTRIBUIDOR LOCAL | FORMATO | NOMBRE | ORIGEN | MARCA |

| TITANIA FUNDICIÓN https://titania.com.ar/web/i ndex.php/es/ Contacto: +54-03489-422-733 Dirección: Av. 6 de Julio 958 – Campana | Piezas unitarias | -Bombas -Industrias -Laminación -Rodillos -Tubos | Argentina | Titania |

| METALÚRGICA EL TALAR http://metalurgicaeltalar.com.ar | Piezas Unitarias | -Ruedas de Portones -Adornos para rejas | Argentina | Metalúrgica El Talar |

| METALÚRGICA PSM http://www.psmsrl.com.ar | Piezas Unitarias | -Tapa | Argentina | Psm |

Bibliografía

| 1 | -*1(Contexto histórico): http://www.arquba.com/diccionario-arquitectura-construccion/hierro/ |

| 2 | -*2(Costos) : Augustine Moffit. – Enciclopedia de Salud y seguridad en el trabajo – Industrias Basadas en recursos naturales – Hierro y acero – Obtenida en Mayo de 2019 |

| 3 | -3*(Composición química): Ingeniero Castro – Fundiciones – Obtenida en Mayo de 2019https://campus.fi.uba.ar/file.php/295/Material_Complementario/Fundiciones.pdf |

| 4 | -4*(Proceso): Prof. Ing. Vicente Chiaverini – Libro Acero y Fundiciones de Hierro – Primera Edición – 1985 |

| 5 | -5*(Normas): Instituto Nacional de Tecnología Industrialhttps://www.inti.gob.ar/ |

| 6 | -6* (Propiedades): Instituto Nacional de Tecnología Industrial – Cirsoc 101 – Info. Obtenida en Mayo de 2019 file:///C:/Users/lucia/Downloads/CIRSOC%20101-2005%20-%20Cargas%20Permanentes%20y%20Sobrecargas%20M%C3%ADnimas%20de%20Dise%C3%B1o.pdf |

| 7 | -7*(Propiedades): Ingeniera Tiracchia – Metalografía – Obtenida en Mayo de 2019http://materias.fi.uba.ar/6750/Resumen%20Fundiciones%20de%20hierro.pdf |

| 8 | – 8* A. Biedermann y L.M Hassekieff – Libro Tratado moderno de fundición del acero y del hierro – Revista de Metalurgia – Publicada el 19/05/2013 http://revistademetalurgia.revistas.csic.es/index.php/revistademetalurgia/article/viewFile/1264/1275https://campus.fi.uba.ar/file.php/295/Material_Complementario/Fundiciones.pdf |

| 9 | -9*(Propiedades): Mikell P.Groover – Fundamentos de Manufactura Moderna – Info. Obtenida en Junio de 2019 – Pag. 77https://books.google.com.ar/books?id=tcV0l37tUr0C&pg=PA77&dq=Conductividad+termica+del+hierro+fundido+valores&hl=es&sa=X&ved=0ahUKEwj5j-vW5YXjAhUVJ7kGHWS0DVgQ6AEIMDAB#v=onepage&q=Conductividad%20termica%20del%20hierro%20fundido%20valores&f=false |

| 10 | https://ibermetal.es/metales/hierro/ |