Síntesis

El aerogel es un material ultraligero que se utiliza como aislante en la construcción debido a su notable capacidad para minimizar la transferencia de calor. Este material, que está compuesto principalmente de aire atrapado en una estructura sólida de sílice, ofrece una baja conductividad térmica, lo que lo hace ideal para mantener los edificios frescos en verano y cálidos en invierno. Además, su estructura porosa lo convierte en un excelente aislante acústico, reduciendo la transmisión de sonido. A pesar de su apariencia frágil y etérea, el aerogel es sorprendentemente robusto y resistente a la compresión, lo que lo hace adecuado para una variedad de aplicaciones en la construcción moderna. La producción de aerogeles a escala industrial sigue siendo limitada y la mayoría de aerogeles a la venta están fabricados a partir de sílice. Además, los aerogeles híbridos y orgánicos (hechos a partir de biopolímeros como la celulosa) que combinan dos o más componentes distintos, como el alginato y la pectina, no han llegado a introducirse en el mercado de manera significativa. Formatos típicos de venta en Argentina: Rollos Rollos de 57 in*76m- 57 in*46m de largo / Pyrogel XTE/Pyrogel XTF/Cryogel Z.

Contexto histórico, social y económico

(10) El primer Aerogel de sílice fue creado por Samuel Stephens Kistler en 1931, como resultado de una apuesta con Charles Learned sobre quién podría reemplazar el líquido dentro de un frasco de mermelada sin causar que la estructura interna se derrumbara. Esta particular creación trajo consigo el descubrimiento de poder generar una estructura reticulada de un polímero en un medio acuoso. Las propiedades novedosas que trajo consigo fueron una baja densidad (3 mg/cm3) de naturaleza altamente porosa, una propagación del sonido inferior a 100 m/s y una conductividad térmica extremadamente baja (0,03 W· m /m 2 · K hasta 0,004 W·m/m 2 ·K), lo que le confiere notables propiedades aislantes. Al inicio de su creación e implementación, la NASA ha introducido al aerogel en la disciplina aeroespacial como aislante para sus trajes espaciales y transbordadores. Con ayuda del auge y crecimiento de la nanotecnología se logró desarrollar una series de aerogeles basados en otras estructuras: óxido de aluminio, estaño, óxidos metálicos, cromo, carbono, nanotubos de carbono, nanodiamantes. La fabricación comercial de aerogel en formato de mantas o placas comenzó alrededor del año 2000. Una manta de aerogel es un compuesto de aerogel de sílice y un refuerzo fibroso que convierte el aerogel quebradizo en un material duradero y flexible. Las propiedades mecánicas y térmicas del producto pueden variar según la elección de las fibras de refuerzo, la matriz de aerogel y los aditivos de opacificación incluidos en el material compuesto. El desarrollo del material aportó significativamente a la innovación en nanotecnología, ya que con este y la creación de nuevos microscopios a grado nanomolecular se logró la utilización de otros compuestos para crear el aerogel pero logrando mantener sus virtudes más sobresalientes. Actualmente se puede utilizar en fachadas de oficinas para mantener un cierto equilibrio térmico, chalecos antibalas, paragolpes ya que amortigua un 89% del impacto que recibe y tuberías aisladas para plantas químicas. Como se mencionó anteriormente el aerogel cuenta con más de un área de implementación y aplicación. Hoy en día se está investigando su uso para el área de la salud. El un aislante aerogel se considera costoso en la construcción con respecto a los demás aislantes, el cual está en un valor de entre 110 a 120 euros el m2 por 10mm de espesor. El material base utilizado en el aerogel se encuentra en abundancia en las piedras, el suelo y la arena. No se logró encontrar utilidad alguna a los derivados que se producen en su fabricación. Al ser el sílice un material presente en gran porcentaje en la naturaleza su explotación se ve reflejada en la baja capacidad que comienza a tener el suelo para contrarrestar los gases de efecto invernadero. Al dia de hoy solamente se encuentra disponible en Argentina mediante un importador. En cambio en Sur America se distribuye directamente mediante una sede de Cabot Brasil Industria e Comercio Ltda. ubicada en Brasil.

Definición ciencia

El aerogel /gel helado/ humo blanco es un gel ligero y poroso, un material coloidal (sistema conformado por dos o más fases, una fluida (líquido o gas), gas, aproximadamente un 97%, y otra fase dispersa que se encuentra en menor proporción de partículas sólidas de aproximadamente un 3%. Es un polímero siete veces más ligero que cualquier otro plástico.Como dice su nombre, está compuesto de nanopartículas de gel y tiene poros llenos de aire, lo cual caracteriza la ligereza de este.

Procesamiento

Para conseguir un aerogel, lo que se tiene que hacer es, teniendo una base de gel ( el ejemplo más usado es el de la gelatina comestible) extraer del gel la sustancia líquida e introducir aire a esas moléculas líquidas, a esto se le llamaría “secado supercrítico”.

El agua se cambia por alcohol y luego el gel se coloca en un recipiente de alta presión llamado “autoclave”, donde al calentarla al punto de alta temperatura y presión, se llamará punto crítico del líquido, transformará ese líquido en semilíquido y semi-gaseoso llamado “fluido supercrítico”. Ahora ya no habría una distinción entre lo líquido y gaseoso, esas moléculas ya no se juntan unas con otras, cuando se despresuriza el recipiente, ese 1% de masa del gel se mantiene intacto solo que donde antes había poros con líquido, ahora hay gas y ahora esa estructura sólida, los nano poros sólidos se llamarían aerogel.

Propiedades

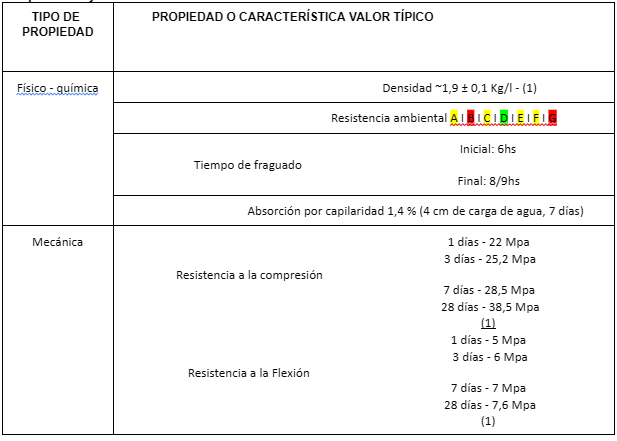

| TIPO DE PROPIEDAD | PROPIEDAD O CARACTERÍSTICA | VALOR TÍPICO |

| Físico – química | Densidad | |

| Resistencia ambiental ¹* | ||

| Mecánica | Límite de elasticidad | |

| Fuerza de Tensión | ||

| Térmica | Punto de fusión | |

| Punto de ebullición | ||

| Óptica, Acústica, entre otras | Material opaco | |

| Alta conductividad eléctrica | ||

| Reciclable |

| NORMA | TÍTULO |

| ASTM C1728-22 | Aislación térmica- Determinación de resistencia térmica en eEspecificación estándar para aislamiento de aerogel flexible. |

| ASTM C356-22 | Método de prueba estándar para la contracción lineal de aislamiento térmico de alta temperatura preformado sujeto a calor de remojo. |

| ASTM C411-19 | Método de prueba estándar para el rendimiento de superficie caliente del aislamiento térmico de alta temperatura. |

| ASTM C447-15 | Práctica Estándar para Estimar la Temperatura Máxima de Uso de Aislantes Térmicos. |

| ASTM C795-08 | Especificación estándar para aislamiento térmico para uso en contacto con acero inoxidable austenítico. |

| ASTM C1101/C1101M-06 | Métodos de prueba estándar para clasificar la flexibilidad o rigidez del aislamiento de mantas y placas de fibra mineral. |

| ASTM C1104/C1104M-19 | Método de prueba estándar para determinar la absorción de vapor de agua del aislamiento de fibra mineral sin revestimiento. |

| ASTM C1338-19 | Método de prueba estándar para determinar la resistencia a hongos de materiales aislantes y revestimientos. |

| ASTM C1763-20 | Método de prueba estándar para la absorción de agua por inmersión de materiales de aislamiento térmico. |

| ISO 15665 | Acústica — Aislamiento acústico para tuberías, válvulas y bridas. |

ISO 22482:2021 | Productos de aislamiento térmico. Manta de aerogel para edificios. Especificación. |

Puesta en obra-

Proveedores

| DISTRIBUIDOR LOCAL | FORMATO | NOMBRE | ORIGEN | MARCA |

*Distribuidor Nacional* (1) Estudio Baratelli Dirección: 12 de Octubre 53- Piso 4- Oficina 1, Bahía Blanca. Argentina Teléfono: 0291-4304212 Página web: contacto@estudiobaratelli.com | Pyrogel XTE: Rollos de 5mm (0.20 pulg) por 1,500 ft2 Rollos de 10 mm(0.40 pulg) por 850 ft2 -Pyrogel XTF: – Rollos de 60 in (1500 mm) de ancho por 155 ft (47 m) de largo –Cryogel Z: – Rollos de 57 in (1,450 mm) de ancho por 250 ft (76 m) de largo – Rollos de 57 in (1,450 mm)de ancho por 150 ft (46 m) de largo | Pyrogel XTE Pyrogel XTF Cryogel Z | Estados Unidos | Aspen Aerogels |

| (2)General Insulation Company, Inc. Dirección corporativa: 278 Mystic Ave, Suite 209, Medford, MA, 02155, EE. UU. Teléfono: (781) 391-2070 Pagina web: https://www.generalinsulation.com/?lang=es | -Pyrogel XTE: Rollos de 5mm (0.20 pulg) por 1,500 ft2 Rollos de 10 mm(0.40 pulg) por 850 ft2 -Pyrogel XTF: – Rollos de 60 in (1500 mm) de ancho por 155 ft (47 m) de largo –Cryogel Z: – Rollos de 57 in (1,450 mm) de ancho por 250 ft (76 m) de largo – Rollos de 57 in (1,450 mm)de ancho por 150 ft (46 m) de largo | yrogel XTF Pyrogel HPS Pyrogel XTE Cryogel Z | Estados Unidos | Aspen Aerogels |

| (3)Aspen Aerogels NORTHBOROUGH, MA — SEDE CENTRAL 30 Forbes Road, Edificio B Northborough, MA 01532 EE. UU. Teléfono: 1-888-481-5058 Teléfono: 1-508-691-1111 Pagina web: https://www.aerogel.com/ | Rollo de 5 mm (0,2 pulg) de 139m2 (1,500 pies2 ) Rollos de 10 mm (0,4 pulg) de 79m2 (850 pies2 ) | Pyrogel XTE Pyrogel HPS Pyrogel XTF Cryogel Z | Estados Unidos | Aspen Aerogels |

| (4)Cabot Brasil Industria e Comercio Ltda. Rua do Paraiso 148 – 5 andar Sao Paulo 04103-000 Brasil Teléfono: +55 11 2144 6429 Fax: +55 11 3289 8671 Página web: https://www.cabotcorp.com.br/ | spesor 2.5 mm Ancho 75.7 cm Longitud de 160 m Espesor 3.5 mm Ancho 76.2 cm Longitud de 120 m Espesor 6.0 mm Ancho 76.2 cm Longitud de 85 m Espesor 8.0 mm Ancho 76.2 cm Longitud de 110 m | hermal Wrap™ TW250 Thermal Wrap™ TW350 Thermal Wrap™ TW600 Thermal Wrap™ TW800 | Estados Unidos | abot Corporation |

Bibliografía

- Baratelli, Estudio. Ingenieria, Proyectos, Servicios – Revisada el 05/05/2023. Obtenida el 10 de Abril de 2023, de (1)https://estudiobaratelli.com/aerogel.html

- Insulation Company, INC – Revisada el 05/05/2023. Obtenida el 10 de Abril de 2023, de (2)https://www.generalinsulation.com/products/mechanical-insulation-products/insulation-types/aerogel-commercial-insulation/pyrogel/?lang=es

- Aspen Aerogels – Revisada el 05/05/2023. Obtenida el 10 de Abril de 2023, de (3)https://www.aerogel.com/contact/

- Cabot Corporation – Revisada el 05/05/2023. Obtenida el 10 de Abril de 2023, de(4)https://www.cabotcorp.com/company/contact-us#customer-service

- Aerogeles, materiales super aislantes térmicos – Revisada el 05/05/2023. Artículo realizado por Eunate Goiti, Senior Researcher at Tecnalia Fecha de publicación: 12 de junio del 2020(5)https://www.caloryfrio.com/ahorro-energia/aislamiento-termico/aerogeles-materiales-superaislantes-termicos.html

- Aerogel Technologies – Revisada el 05/05/2023. Obtenida el 10 de Abril de 2023, de (6) http://www.aerogeltechnologies.com

- Stephen Steiner – Revisada el 05/05/2023. Fecha de publicación: 20 de enero del 2018 (7) http://www.aerogel.org

- NanoHybrids – Revisada el 05/05/2023. Fecha de publicación: 30 de Abril del 2019. (8) https://cordis.europa.eu/article/id/247398-next-generation-aerogels-offer-industrial-solutions/es

- Trevor English – Revisada el 05/05/2023. Fecha de publicación: 14 de Enerol del 2016. 9) https://interestingengineering.com/science/airloy-the-new-super-material

- New World Encyclopedia – Revisada el 05/05/2023. Aerogel Obtenida el 18 de Abril de 2023, de(10)https://www.newworldencyclopedia.org/entry/Aerogel