Síntesis

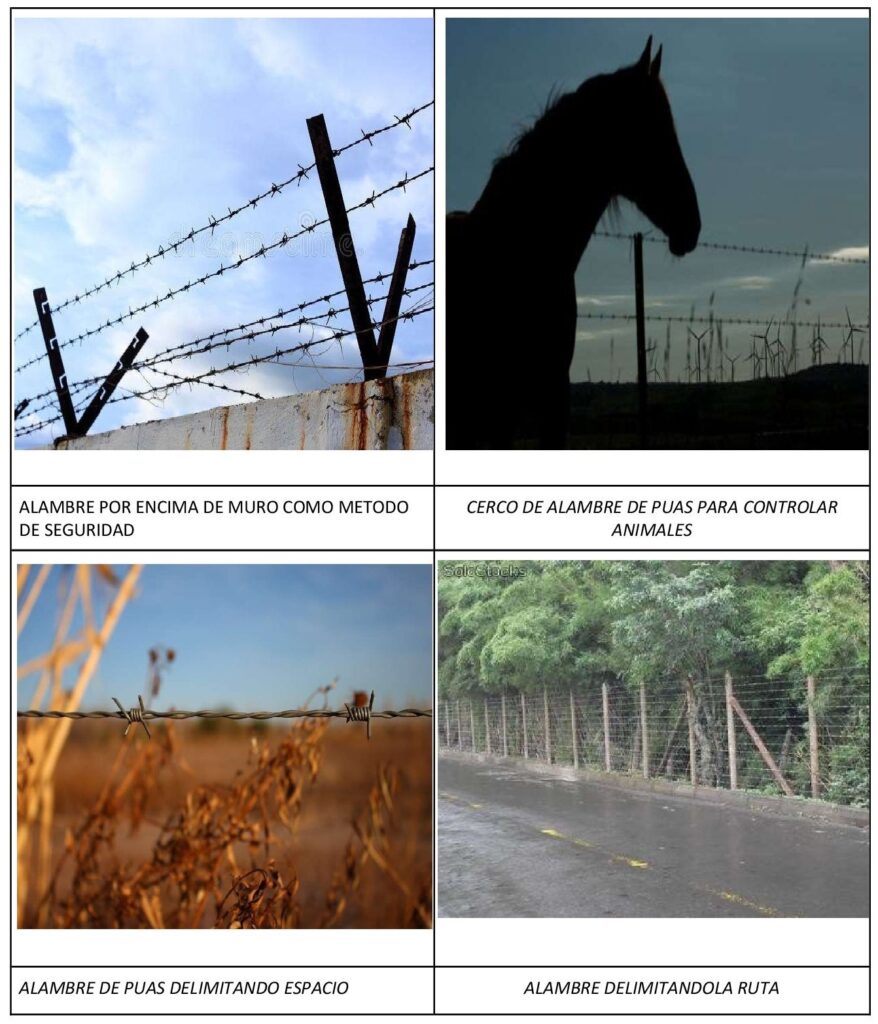

El alambre de acero galvanizado doble con púas se encuentra conformado por dos alambres crudos torsionados en hélices, con púas rígidas firmes y agudas.El alambre de acero es una aleación de hierro con una cantidad de carbono que puede variar entre 0,03% y 1,075% en peso de su composición, dependiendo del grado. El alambre de púas galvanizado, suele utilizarse como herramienta agropecuaria para delimitar e impedir la salida del ganado; asimismo puede observarse por encima de muros y medianeras entre casas como método de seguridad. Se lo encuentra en tiendas de productos agropecuarios y ferreterías, en rollos de 50 a 500 m.

Contexto histórico, social y económico

El alambre de púas comienza a utilizarse en el año 1876,en el lejano oeste, Texas, EE. UU.con el propósito de delimitar y cercar al ganado, para que éste no circule libremente por el territorio. Después de variedad de diseños, el alambre de púas de actual fabricación y distribución fue patentado en manos de Josep Gibbes. En 1874 el mismo ya tenía una resistencia mayor a cualquier otro, y sus púaseran fijas y duras; estas características, entre tantas otras, hicieron que este alambre sea un éxito, marcando un antes y un después para el mundo agropecuario.

En el siglo XIX, el oeste de Estados Unidos era un extenso territorio al cual se lo llamaba “el desierto”, su nombre se debe a la casi inexistencia de árboles, donde predominaba una vegetación más bien baja y árida.

Este lugar pertenecía a las tribus aborígenes y a vaqueros. Entre los años 1815 y 1860, cinco millones de europeos llegaron a EE. UU.Yempezaron a trasladarse por el país hasta llegar al Oeste.

En 1862 el presidente de los Estados Unidos AbrahamLincoln,en el contexto de inmigración europea, sancionala HomesteadAct, que reguló la entrega de tierras por 0,65 km, con carácter de propiedad privada, a todos los ciudadanos que construyeran su casa allí , trabajaran aquélla tierra durante cinco años y ,que nunca hayan levantado armas contra el país.

Si bien esta ley se encontraba vigente, y sus condiciones eran posibles de cumplir, no había ningún material que pudiera delimitar cada tierra entre sí, y cercar el ganado que hasta ese momento pastaba libremente. Así es que, entre doce y catorce años después, un vendedor llamado John WarneGates, a quien le asignan Texas como territorio de ventas, al ver que los granjeros se oponían a conocer y a comprar su producto, realizó una demostración del alambre en la Plaza Militar de San Antonio y construyó un cerco donde puso allí al ganado másfuerte. Desde aquél momento, el alambre de púas se transformó en un éxito en compras; logrando que la ley de propiedad privada se pusiera en marcha, ya que hasta entonces no había ningún material que, de manera efectiva, delimitara el territorio y resguardara al ganado. Actualmente el alambre de púas es utilizado tanto en el ámbito agropecuario como en el urbano como método de seguridad, a saber: casas, cárceles , fronteras, etc.

Los dos elementos que conforman el acero: el hierro y el carbono son abundantes en la capa terrestre. Así mismo la fabricación del acero debido al gran volumen, la complejidad de las operaciones y al elevado consumo de energía y materias primas, puede tener repercusiones para el medio ambiente y la población de las comunidades vecinas

La contaminacion se puede manifestar de diferentes formas: contaminantes atmoféricos, contaminantes de las aguas residuales y residuos solidos, Con estos ultimos, si bien es neceserio un requerimiento de energía significativo, es posible su reutilización casi en su mayoría, ya que Según los datos que aporta la Fundación Ellen MacArthur, indica que el acero no presenta una degradación significativa de la calidad después de su primer uso, en el caso del alambre galvanizado algunas fabricas realizan el alambre con algún porcetanje de restos de materia de otros artículos/piezas de acero.

Definición ciencia

Alambre compuesto por dos alambres crudos galvanizados torsionados, con púas rígidas firmes y agudas, de alambre recocido galvanizado.

Procesamiento

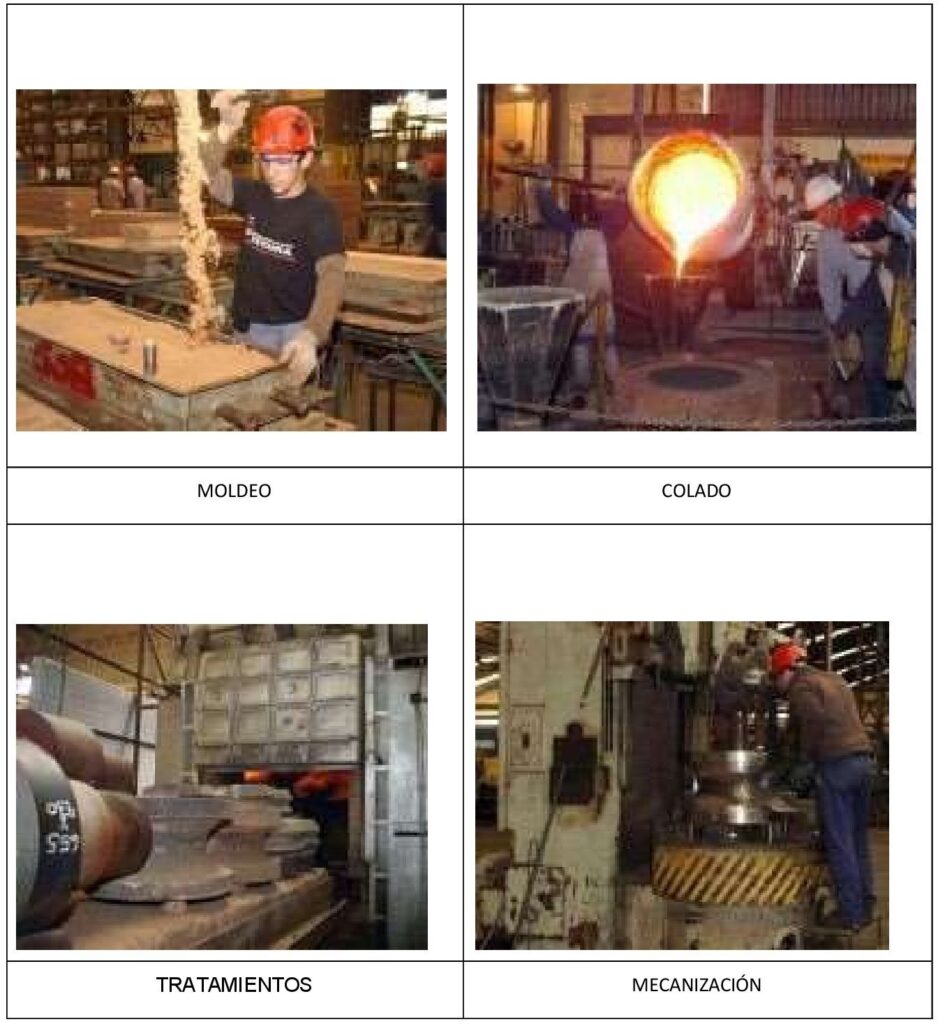

El proceso para obtener alambre de púas, comienza con su materia prima, el alambrón: una barra de acero de forma circular. Luego, el alambrón es sometido a un proceso de limpieza que permite eliminar los óxidos e impurezas de la superficie, favoreciendo su procesamiento y, además, la adherencia de algún revestimiento posterior. Después de la limpieza comienza la etapa principal en la elaboración del alambre: la trefilación (3), este proceso provoca un cambio de estructura y modifica las propiedades mecánicas del mismo. Por último, luego de la trefilacion se lo somete a la galvanización que consta de un proceso electroquímico por inmersión, que consiste en aplicar a la superficie del alambre una capa de zinc en estado líquido, a una temperatura de 460ºC.

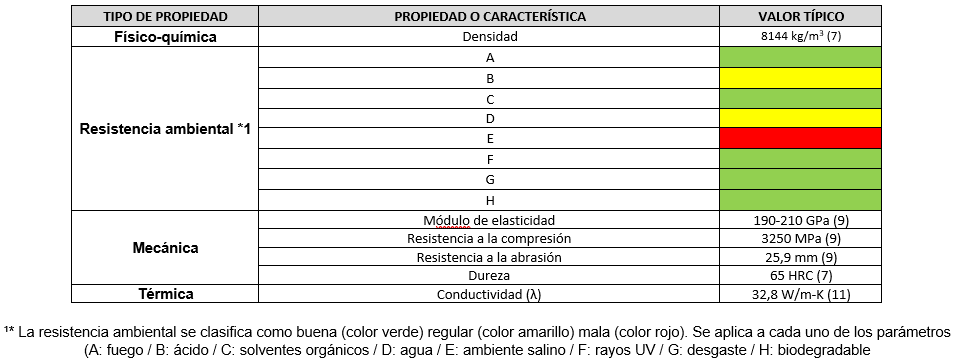

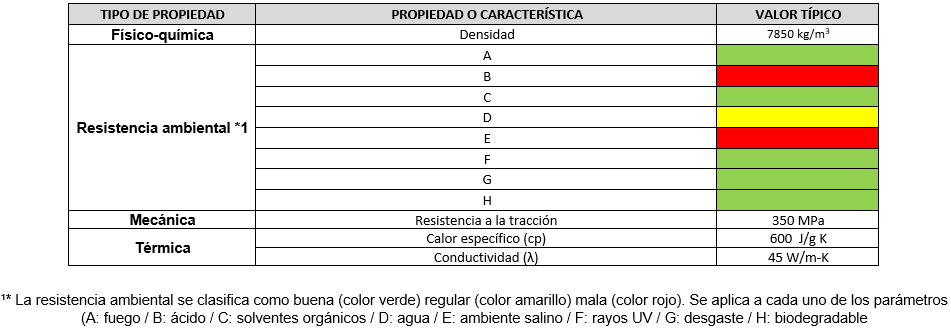

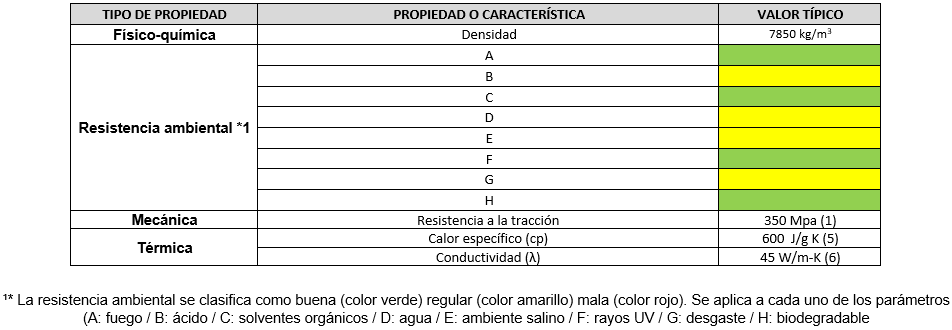

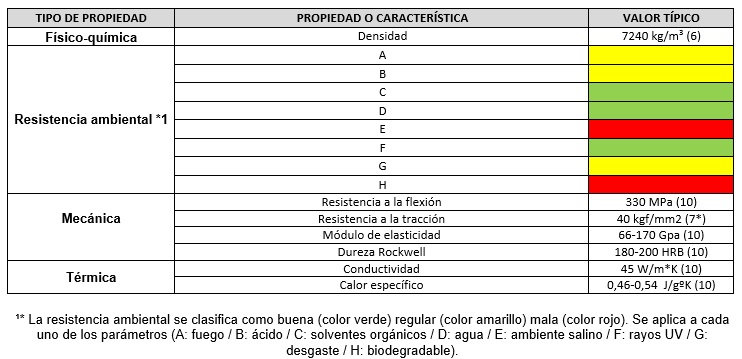

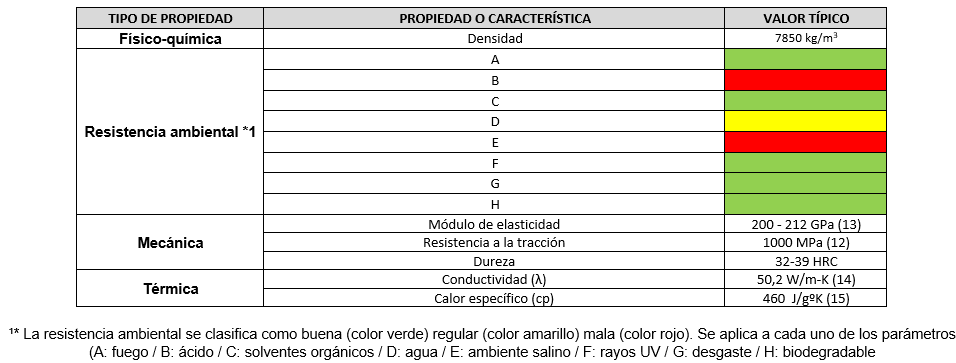

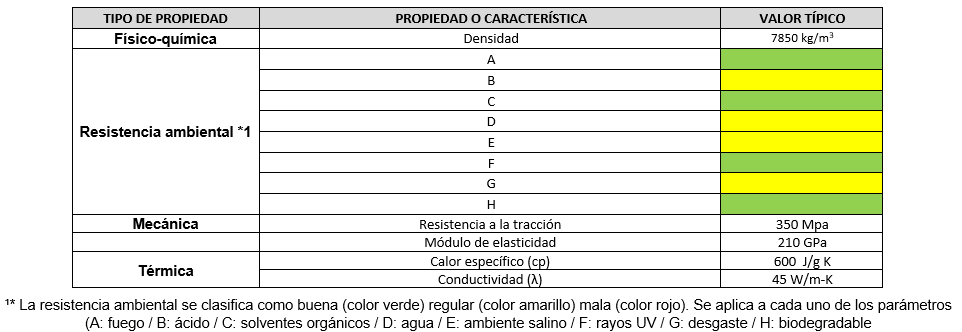

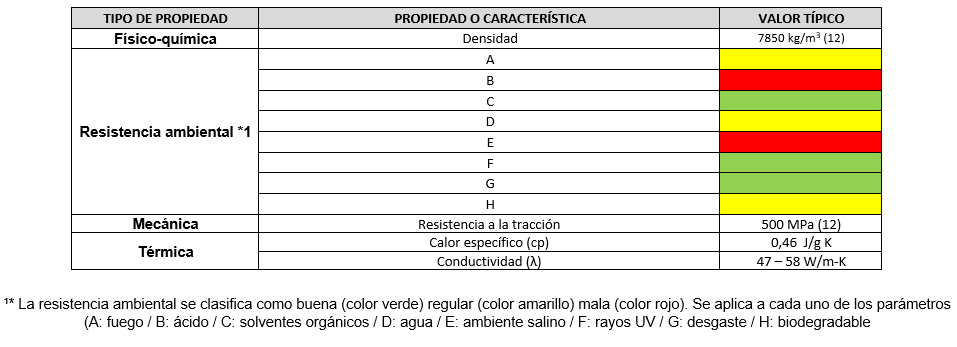

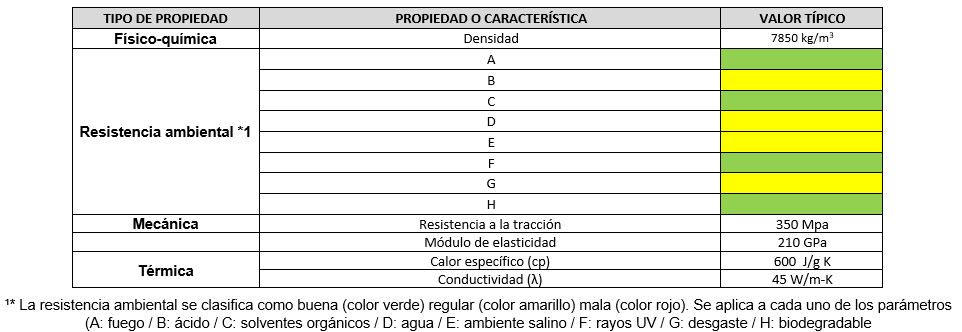

Propiedades

Normas

| Norma | Título |

| IRAM 707 | Alambre con puas de acero de alta resistencia y con cindado pesado |

| ASTM -A-510 | Especificación estándar para requisitos generales de alambre redondo, de acero al carbón. |

| ASTM A 90 | Especificación estándar para alambre de acero al carbón recubierto de zinc (galvanizados)Especificación estándar para alambre de acero al carbón recubierto de zinc ( galvanizados) |

| ASTM A 363 | Método de ensayo para determinar el peso de la capa de cinc en artículos de hierro o de acero galvanizado. |

| ASTM A 475 | Especificación para cables de acero galvanizado. |

| IRAM 777 | Alambres de acero cincado para la fabricación de riendas y cordones de guardia. |

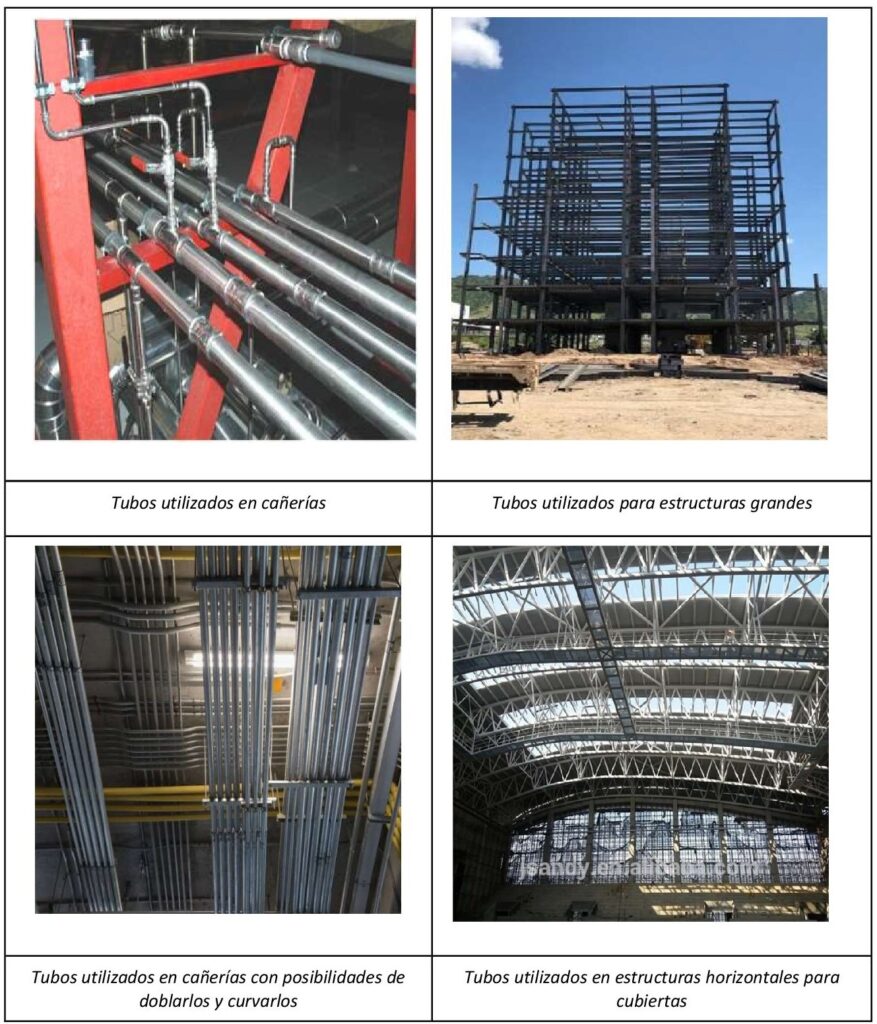

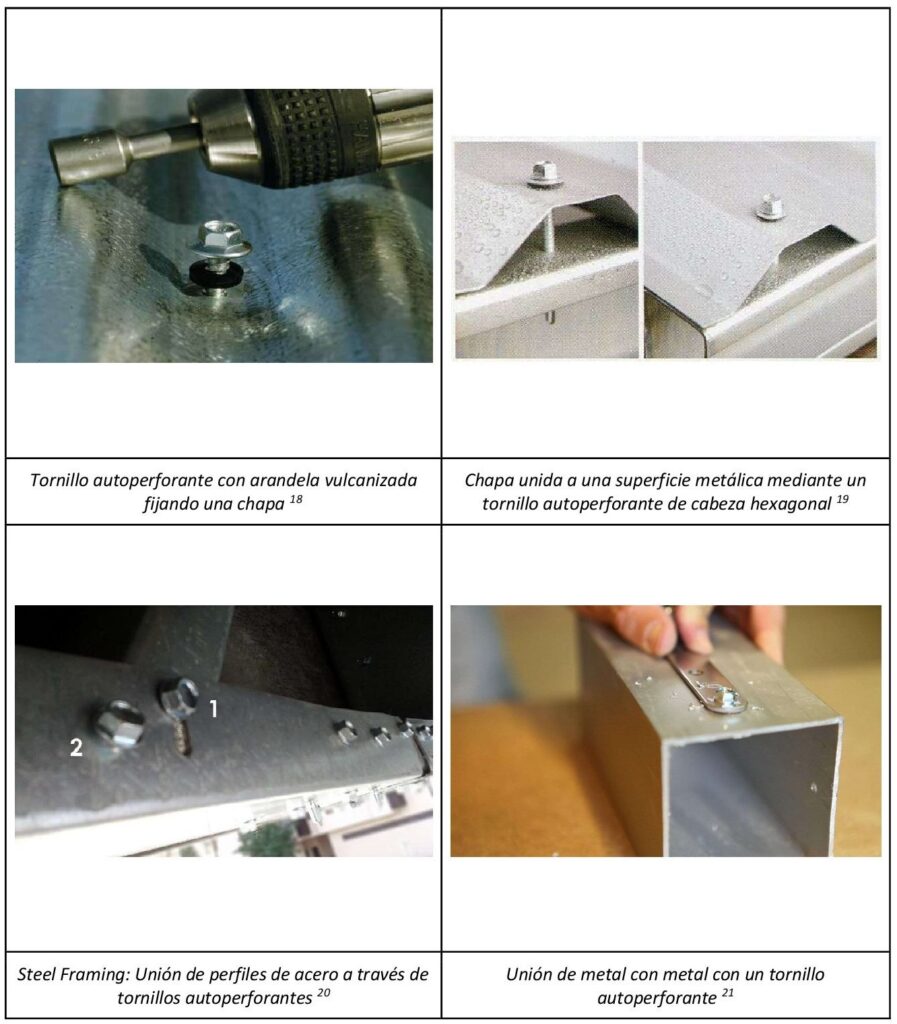

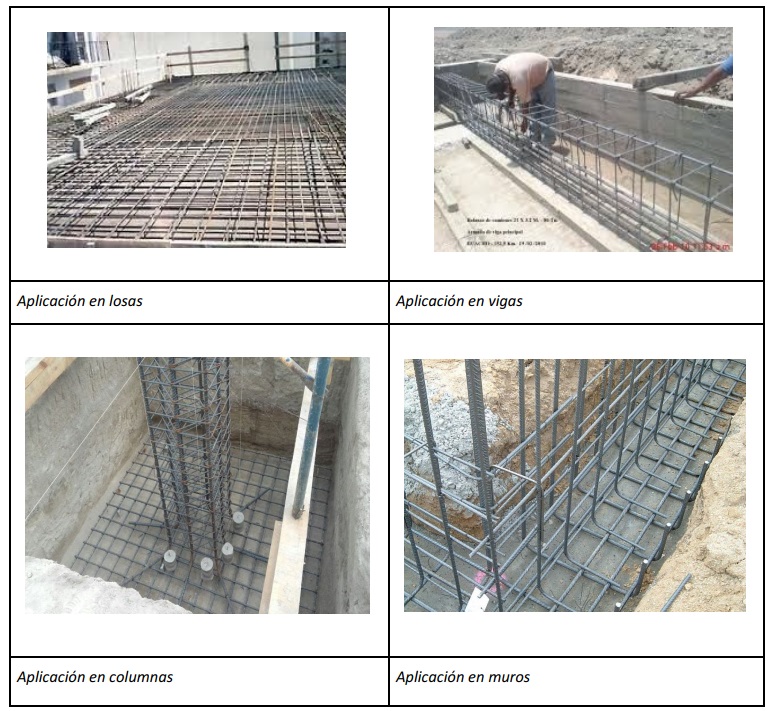

Puesta en obra

Proveedores

| Distribuidor | Formato | Nombre | Origen | Marca |

| ACINDAR (5411)46169300 www.acindar.com.ar | Rollo de 500 o 100 metros, 1,60mm de diámetro, 350 kgf carga mnima de rotura y 4 o 5 pulgadas de distancia entre puas. Rollo de 500 metros, 1,80mm de diámetro,450kgf carga minima de rotura y 4 pulgadas de distancia entre puas. | Bagual clásico y mini Bagual super | ARGENTINA | Acindar Grupo acindarmittal |

| TREFILAR Mallas y alambres www.trefilar.com.ar https://listado.mercadolibre.com.ar/flores-capital-federal/trefilar-srl | Rollo de 500,250,100 o 50 metros, 1,65mm de diámetro ,350kgf carga minima de rotura y 4 pulgadas de distancia entre puas | motto | BRASIL | Gerdau |

| ROMBOIDAL Líder en alambrados 0237 468-2810 | Rollo de 500,100, 50, y 25 metros, 1,65mm de diámetro 4,6 kg carga minima de rotura y 4 pulgadas de distancia entre puas | Cactus | ARGENTINA | Romboidal |

| SODIMAC | Rollo de 100 y 50 metros, | Alambre de puas | ARGENTINA | Serin |

Bibliografía

| 1 | PROPIEDADES Y CARACTERISTICAS WWW.ACINDAR.COM.AR ACINDAR GRUPO ARCELORMITTAL |

| 2 | CULTURA TECTONICA https://es.slideshare.net/deborahsantillanpalacios/impacto-ambiental-del-la-producion-de-acero |

| 3 | CULTURA TECTONICA https://economiacircularverde.com/impacto-ambiental-del-acero/ |

| 4 | CIENCIA DE LOS MATERIALES https://es.wikibooks.org/wiki/Impactos_ambientales/Fabricaci%C3%B3n_de_hierro_y_acero |

| 5 | http://corinsa-srl.com/ |

| 6 | http://galvasa.com.ar/landing/?network=g&campaign=290648115&group=23241369075&creative=336781422176&keyword=%2Bgalvanizados&device=c&matchtype=b&gclid=Cj0KCQjw-tXlBRDWARIsAGYQAmeOIzEMyrHPYMfI_q0Y0rxwLV9nnDVyd74zKC8eFG5KEsCv_lZECI0aAnc8EALw_wcB |

| 7 | HISTORIA https://www.inchalam.cl/nosotros/proceso-de-produccion |

| 8 | http://www.acero.org.ar/ |

| 9 | NORMAS – biblioteca del instituto nacional de tecnología industrial |