Síntesis

Son paneles de madera macizos formados por tablas encoladas por capas y cruzadas entre las mismas, siempre en número impar de capas. Estas tongadas están formadas por tablas cuyo espesor corresponde a las necesidades de la sección global del panel contralaminado. Espesores de láminas: 20, 25, 30 y 40 mm. Sobre la primera capa se extiende una lámina de cola en toda la superficie de la madera, después se vuelve a colocar una segunda planchada en sentido transversal (90º respecto a la precedente), seguidamente se vuelve a extender una nueva lámina de cola y se vuelve a colocar una nueva capa de madera sobre ésta, hasta completar el número requerido por la sección final del panel.

Una vez colocadas todas las capas de madera se procede al prensado. No se encolan las tablas en su canto con el objeto de evitar las fendas de las tablas que componen su capa más superficial.

Una de las características del CLT es su estabilidad dimensional) creada por la retención que realiza la fibra de madera colocada en sentido longitudinal respecto a las tablas adyacentes colocadas en sentido transversal. (La fibra de la madera es muy estable en el sentido longitudinal, es decir en la dirección del eje del árbol).

Hay dos métodos de fabricación, el primero fabrica los paneles con las medidas acordes a las necesidades del proyecto y el segundo entrega formatos estándar: ancho: 2,45, 2,70 y 2,95 m y largo de 9 hasta 16 m.

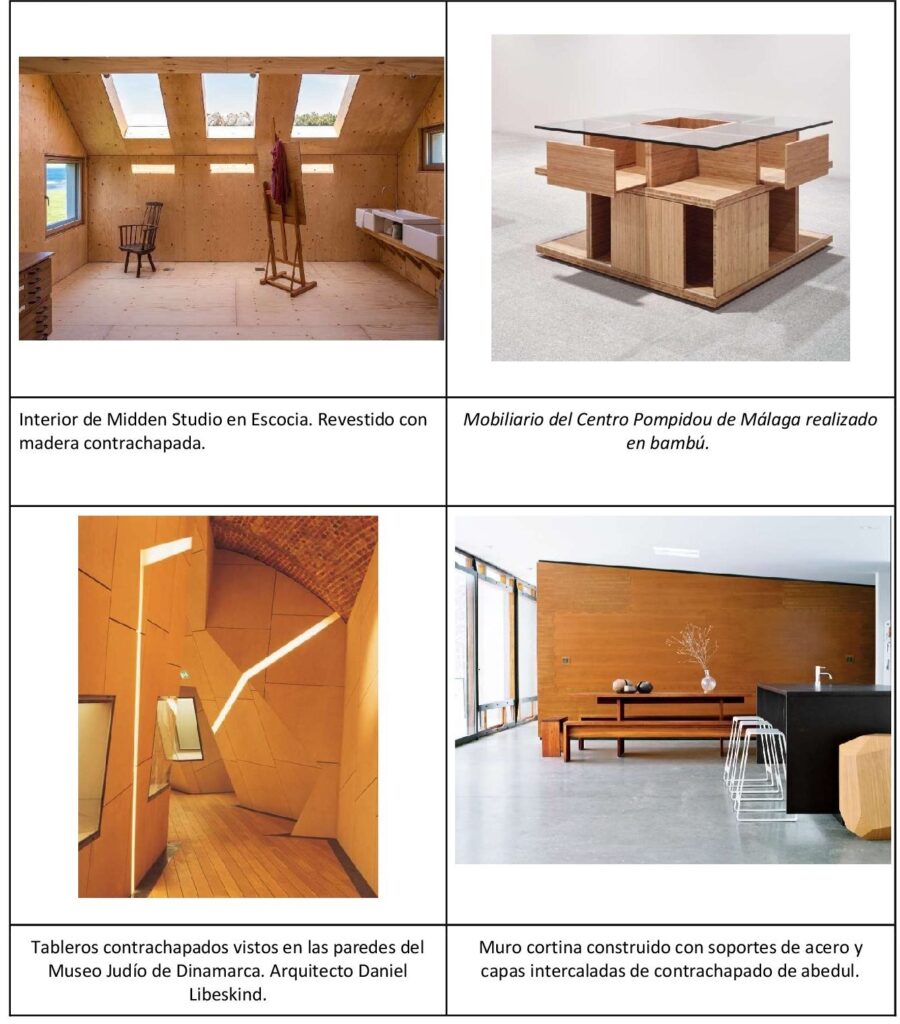

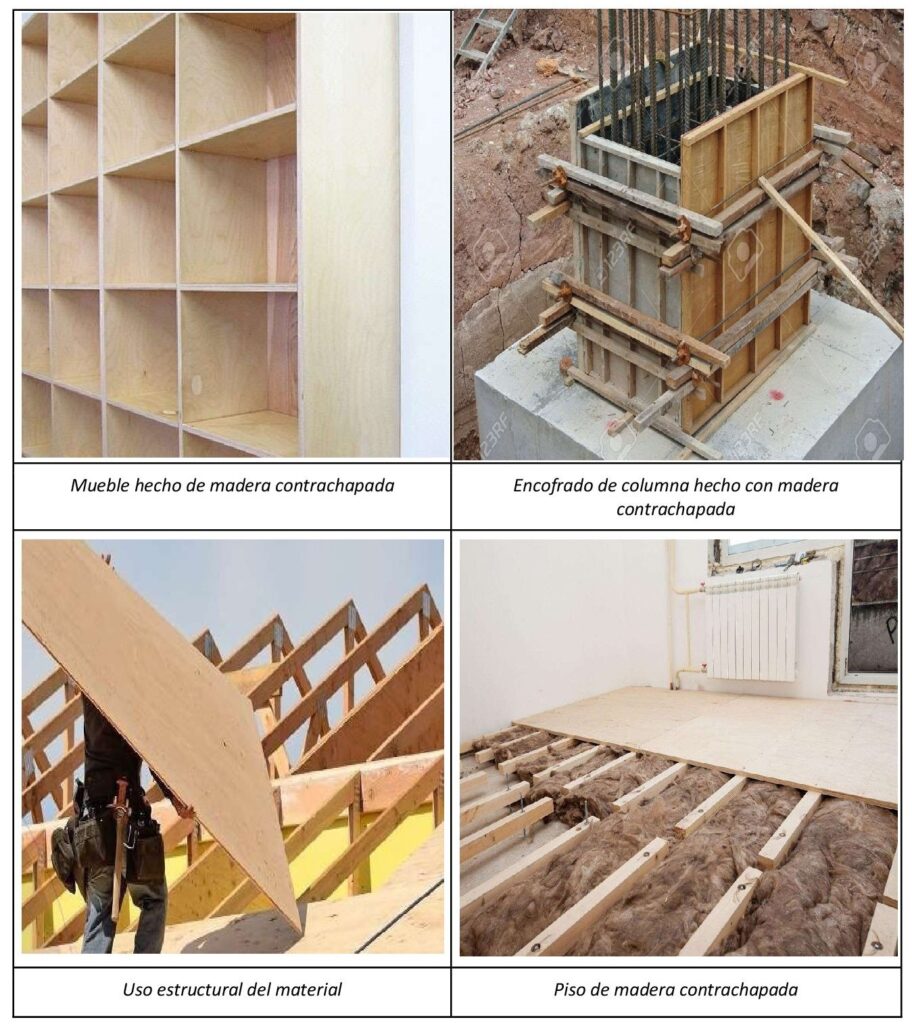

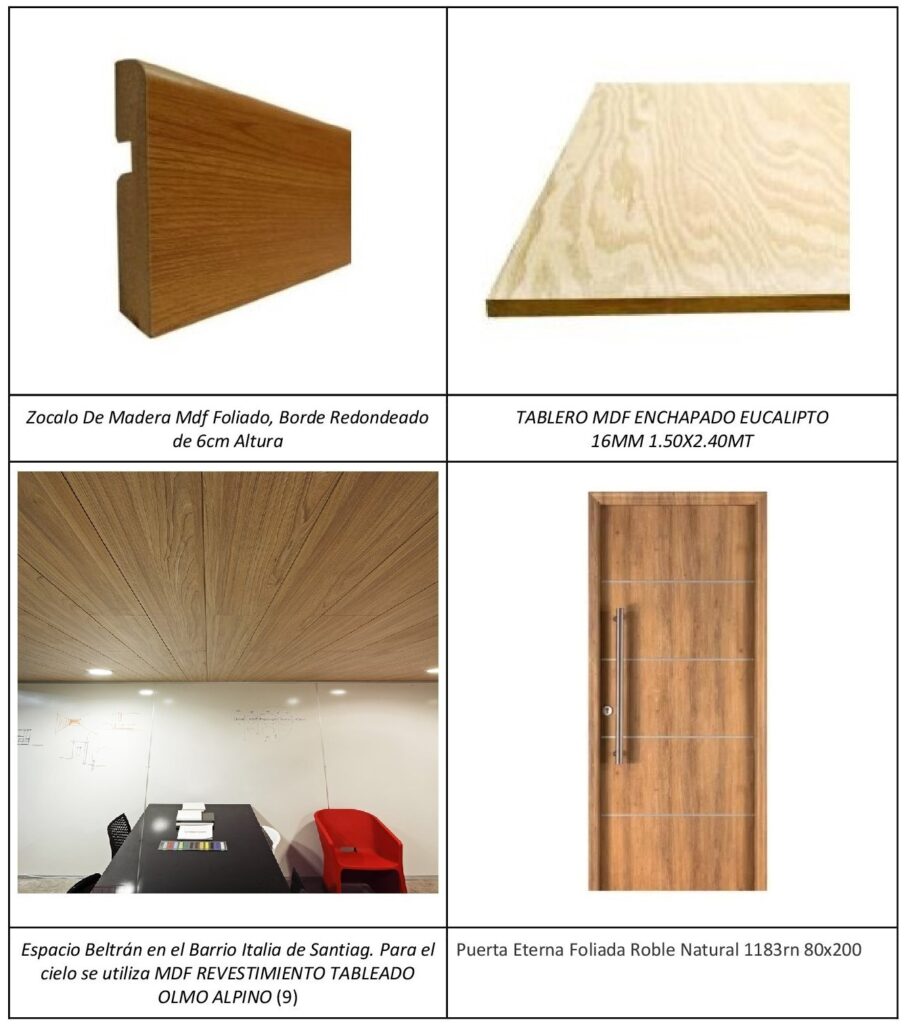

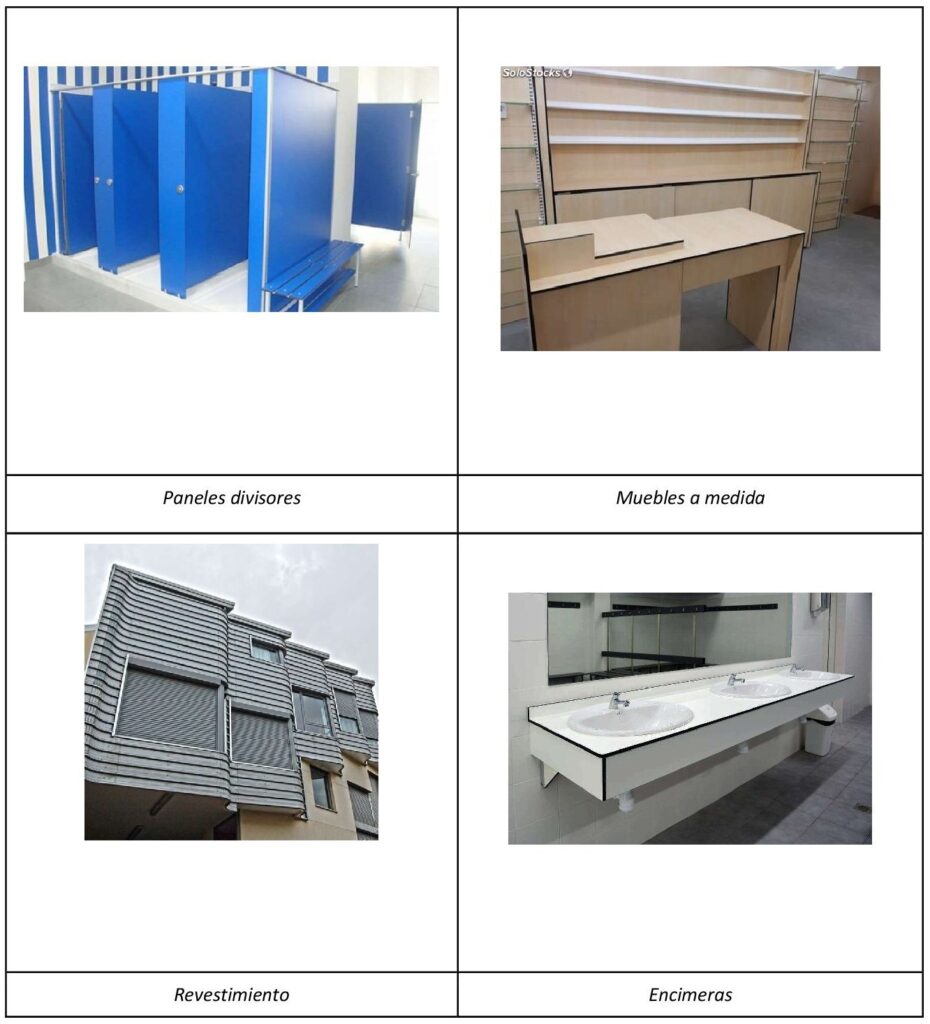

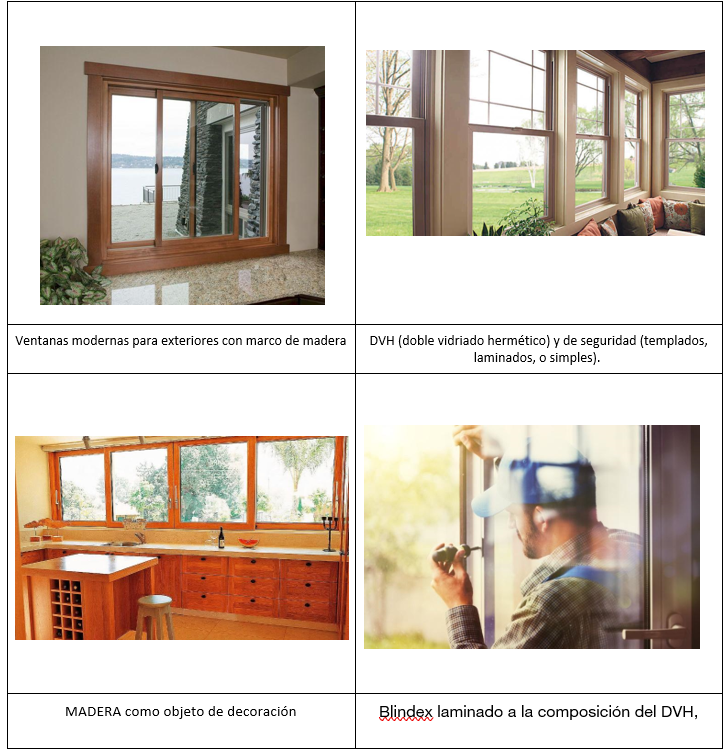

Los paneles pueden funcionar como paredes, pisos, muebles, revestimientos y techos, y su grosor y longitud pueden adaptarse a las demandas de cada proyecto.

Contexto histórico, social y económico

CLT es un invento francés, ya que fue desarrollado por el ingeniero francés Pierre Gauthier en 1947, la tecnología de la madera contralaminada es utilizada por primera vez por el arquitecto francés Jean Prouvé para fabricar tejados, tabiques y puertas sin marcos. Pero cayó en el olvido. A mediados de los años noventa, el gobierno austriaco financió un programa conjunto de investigación académica e industrial para desarrollar nuevas y más sólidas formas de madera “de ingeniería” para absorber la sobreoferta de madera del país. Entonces, la Universidad Técnica de Graz, Austria, inició una serie de experimentos. Los investigadores encolaron capas de tablones estándar perpendiculares entre sí, y descubrieron que alternando la dirección de la fibra se eliminaban/negaban efectivamente las imperfecciones y debilidades en cualquier tablón de madera dado (la madera es fuerte en la dirección de la fibra, pero débil en la dirección transversal). El resultado, conocido como madera contralaminada, es un panel de madera resistente y ligero con una alta estabilidad dimensional y capacidades portantes en más direcciones que la madera aserrada normal o la madera laminada. Por tanto, la fabricación de CLT supera la naturaleza anisotrópica de la madera.

La primera construcción de madera CLT en España fue en 1966, en Navalcarnero, permaneció al menos siete años a la intemperie, cuando se diseñó para estar protegida. No presenta ni pudrición ni desencolado en las juntas, sólo algunas fendas de 14 mm.

Las estructuras de madera laminada cumplen lo dispuesto en el CTE-SEM sobre la protección frente a agentes bióticos. Por ejemplo, los puentes construidos por Egoin, que están a la intemperie, necesitan protección clase 3.2, que comprende un nivel de penetración de 6 mm en todas las caras de las piezas de madera antes de encolarlas. Este nivel no es posible en especies como el Abeto, pero sí en el Pino Insisgnis. Las piezas de madera se someten a un TRATAMIENTO contra hongos e insectos xilófagos mediante inmersión prolongada en una cuba a base de Cipermetrina (HEXABAC P-10), con garantía decenal. El único cambio que recibió fue decoloración de la madera.

En Europa, la madera se utiliza actualmente en cerca del 25% de la construcción residencial, frente al 5-10% de los años noventa, el CLT se ha utilizado principalmente para estructuras bajas, como edificios de apartamentos de dos pisos o complejos de oficinas y escuelas, en parte porque los códigos de construcción de muchos países restringen los edificios de madera a cuatro pisos.

Dalston Lane, del estudio Waugh Thisleton Architects, es el edificio CLT más grande del mundo. Una autopista y una vía de ferrocarril pasan por debajo de la obra. Esto significaba que el sitio estaba limitado debido a las restricciones de peso y los métodos de construcción tradicionales no eran viables. Las propiedades ligeras de CLT hicieron que se utilizaran cimientos más pequeños y se pudieran desarrollar dos pisos más de alojamiento en el sitio.

En Suecia, el Strandparken del promotor Folkhem, un complejo de viviendas de ocho pisos de 34 unidades, fue construido con CLT en siete meses, en gran parte porque el 80% del desarrollo fue prefabricado. Los bosques suecos tardan sólo un minuto en producir la madera (120 metros cúbicos) necesaria para la construcción del Strandparken.

Los edificios altos de CLT han sido apoyados principalmente por razones cualitativas, como las ventajas sostenibles. Por lo tanto, los sistemas CLT deben buscar soluciones más económicas capaces de soportar edificios altos y soluciones arquitectónicas más exigentes.

El CLT tiene hasta siete veces la resistencia del hormigón. La madera no deja de ganar relevancia. El mayor uso de la madera ha llevado a pueblos al surgimiento de bosques auxiliares, que asumen una importante función de sumidero de carbono que favorece el medio ambiente. La construcción con madera contralaminada constituye una aportación importante a la protección del clima y el medio ambiente aparte de ser un material renovable.

Definición ciencia

El producto es un panel formado por tablas de madera resinosa encoladas por capas y cruzadas entre las mismas, siempre en número impar. Permite desarrollar construcciones diáfanas, exentas de estructuras primarias en pilares y vigas. Se utiliza como elemento de paredes exteriores e interiores, forjados de planta y cubiertas.

Material de origen renovable y gestión forestal sostenible. Cola sin disolventes ni formaldehído. Fijación de 887kg CO2 equivalentes en la fase de crecimiento de la madera.

Procesamiento

Para la producción de un Tablero Contralaminado CLT hay que ir pasando por una serie de pasos concatenados, cada uno de ellos fundamentales y que a la vez nos explican o definen como es este producto:

*Plantación y gestión de los cultivos de árboles (silvicultura)

*Corte de rollizos y tablas (aserradero) y secado.

*Selección de tablas.

*Colocación o disposición de las tablas.

*Lijado del conjunto de las tablas para igualar espesores.

*Aplicación del adhesivo

*Colocación de la siguiente capa de tablas con la dirección de fibras ortogonal a la anterior

*Presión

*Corte del tablero

*Marcado y empaquetado.

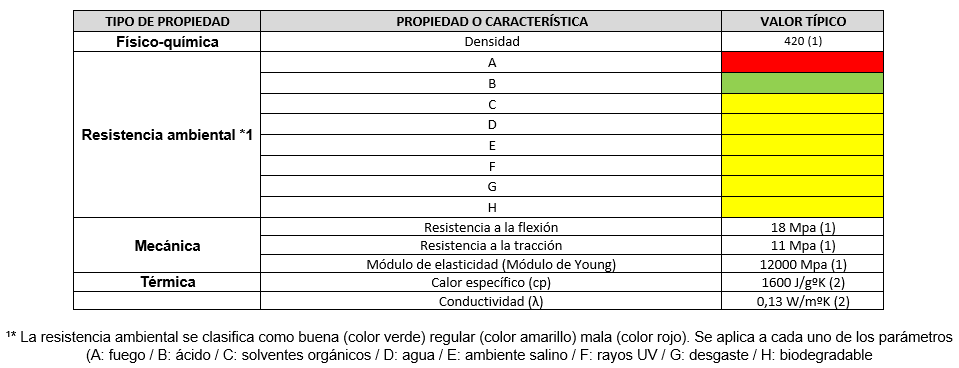

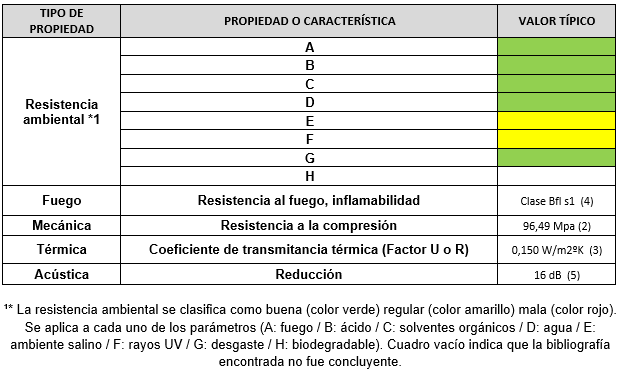

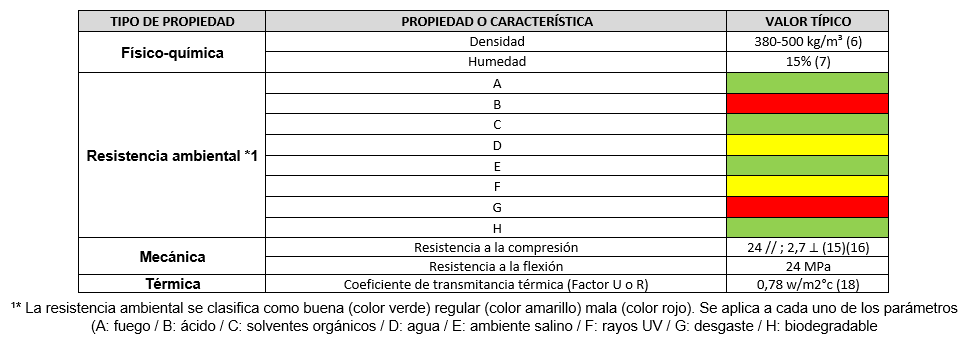

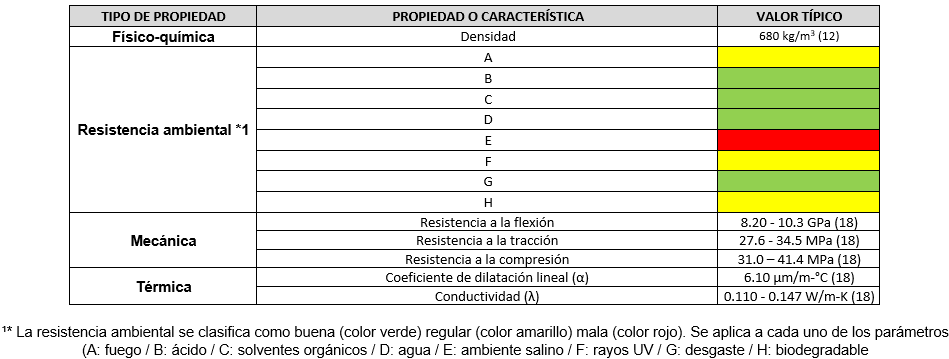

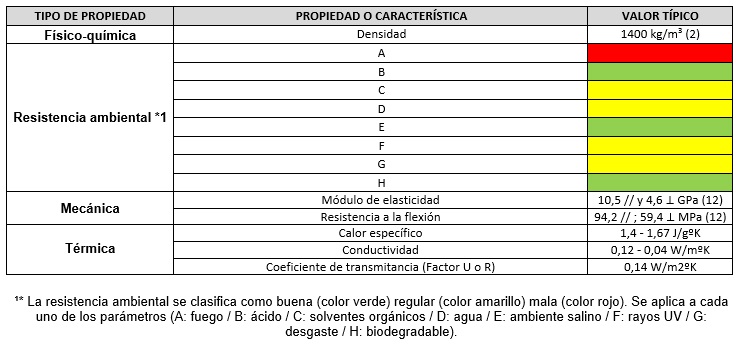

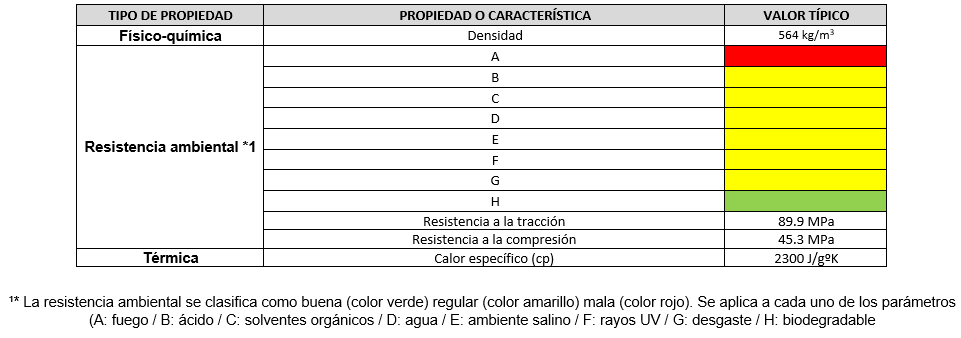

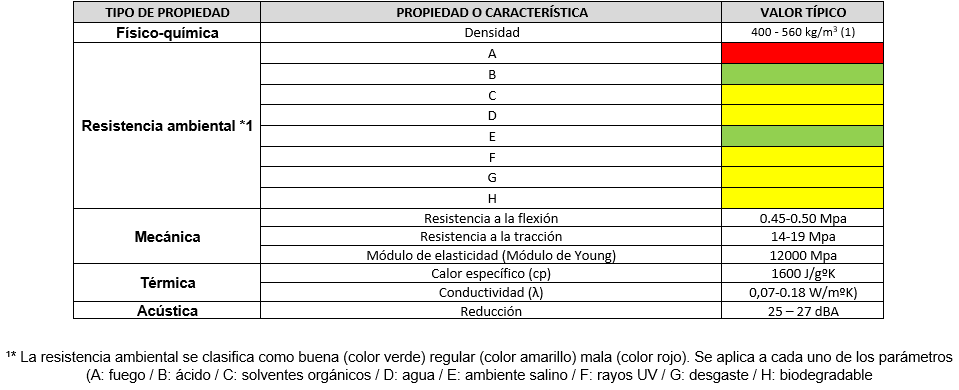

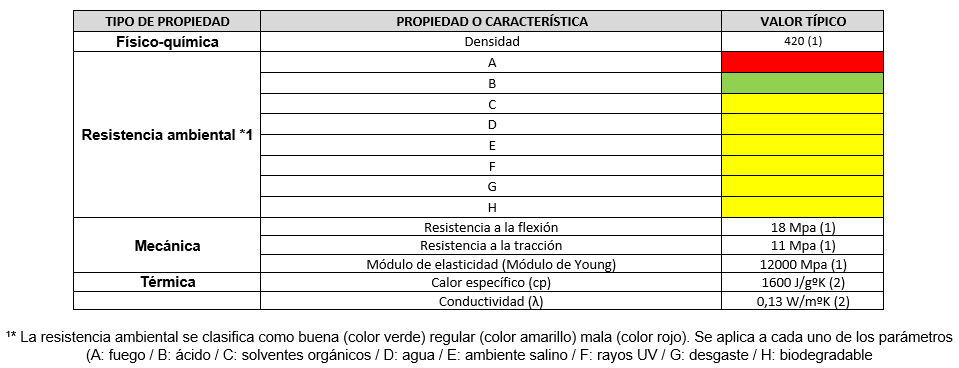

Propiedades

Normas

| Norma | Título |

| IRAM 9662-3 | Clasificación visual de las tablas por resistencia. |

| IRAM 9663 | Valores característicos de las propiedades mecánicas y densidad para cada clase de resistencia |

| IRAM 9532 | Evaluación visual |

| IRAM 9532 | Método de determinación de la humedad. |

| IRAM 9560 | Criterios de evaluación de defectos. |

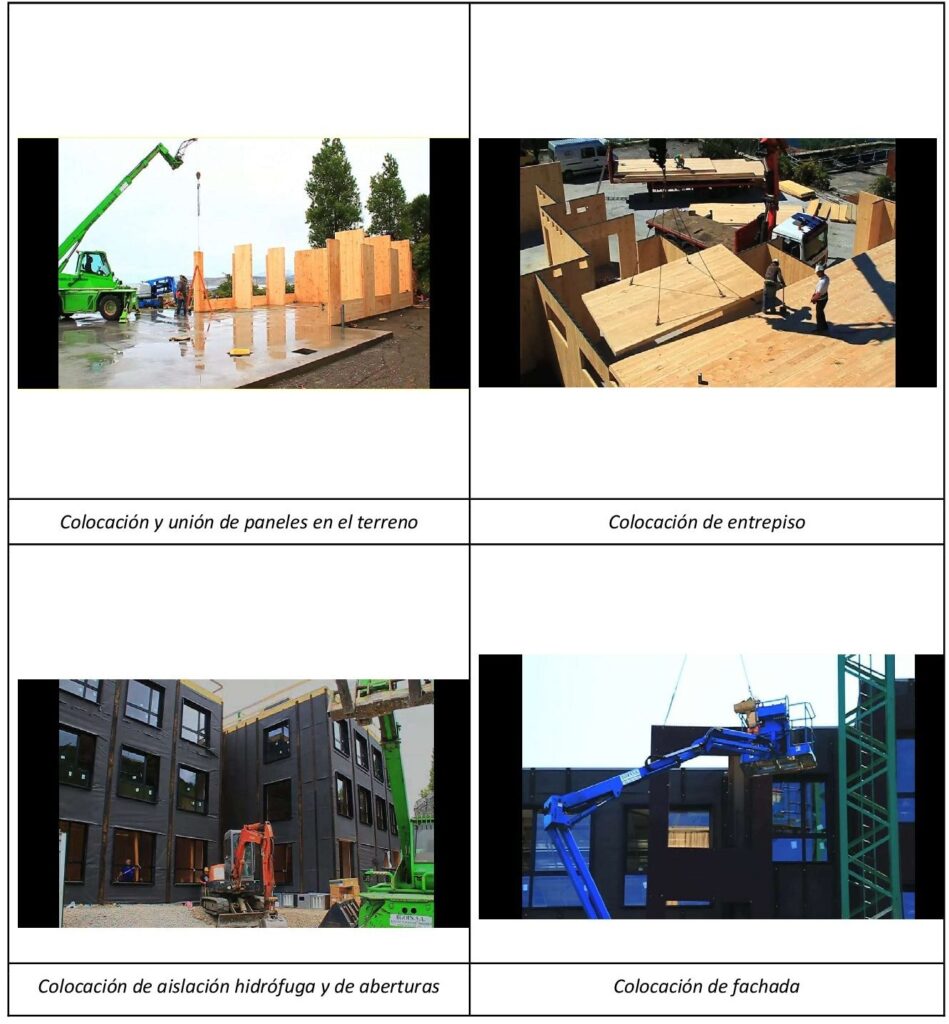

Puesta en obra

Proveedores

| Distribuidor | Formato | Nombre | Origen | Marca |

| http://www.finsa.com financiera maderera S.A. e-mail: finsa@finsa.es | Los paneles CLT están compuestos por varias capas de tablas de madera plegadas longitudinal y transversalmente, en forma de cruz, y se presentan en diferentes grosores según el número de capas. | CLT | ESPAÑA | FINSA |

| https://olatek.es/ Teléfono:945 109596 info@olatek.es | Son paneles de madera macizos formados por tablas encoladas por capas y cruzadas entre las mismas, siempre en número impar de capas. Estas tongadas están formadas por tablas cuyo espesor corresponde a las necesidades de la sección global del panel contralaminado. Espesores de láminas: 20, 25, 30 y 40 mm. | CLT | ESPAÑA | OLATEK |

| https://www.kaiasulwood.com/ Teléfono: 0351 753-4037 informacion@kaiasulwood.com | Importan desde Europa todas las partes listas para encastrarlas como mecanos. | CLT | ARGENTINA | KAIASUL WOOD |

| https://www.hasslacher.com/en/from-wood-to-wonders Teléfono: +43 4769 22490 hasslacher.com | corta exactamente a la medida y entrega al sitio de construcción justo a tiempo. | CLT | AUSTRIA | HASSLACHER NORICA TIMBER |