Síntesis

| El Bambú es un material natural utilizado para todo tipo de funciones, tanto en cocina, decoración, agricultura, construcción, entre otros. Este se encuentra disponible mayormente en el Sudoeste Asiático tanto, como en América del Sur, material de muy buenas propiedades, elástico, liviano y con buena relación fuerza/peso superando al acero o maderas duras, de bajo costo, rápido crecimiento (hasta 30cm por día en algunas especies), buena en lugares de clima cálido por sus propiedades naturales de enfriamiento, en las cuales no retiene el calor en días cálidos, pero lo mantiene en días fríos. No requiere proceso de fabricación dependiendo de la función, estructuras pueden ser armadas directamente con el material recién cortado. Por otro lado, el material cuando se requiere puede ser procesado para crear láminas, recortes o lo que se necesite. |

Contexto histórico, social y económico

El origen del bambú se remonta a hace unos 40 millones de años, pero su utilización data aproximadamente del año 5.000 a.C., Neolítico de la Edad de Piedra, en China, donde aparecen los primeros productos fabricados en bambú, como flechas o materiales de construcción. Históricamente, el bambú ha satisfecho muchas de las necesidades diarias del pueblo chino. Durante la dinastía Song, el bambú se utilizaba para fabricar prendas de vestir, como capas para la lluvia, sombreros y zapatos. También se utilizaba como leña y para fabricar tejas y balsas. También es utilizado en el ámbito artístico como instrumento musical y para realizar esculturas grabadas en la caña o incluso decoraciones y artesanías. Desde aquel entonces el bambú tuvo y tiene incontables usos, desde su inicio como arma hasta el enfoque constructivo del material y con novedosos descubrimientos nuevos como los filamentos de bambú para impresoras 3D.

El Bambú al ser un material Natural corre con la ventaja de ser un material que no contribuye a la contaminación, el mismo libera un 30% más de oxígeno a la atmósfera y absorbe más dióxido de carbono que los árboles. Tiene un rápido crecimiento, no necesita ser replantado porque se auto regenera y su plantación (en caso de necesitarla) no deteriora las zonas en la que habita, reduce la lluvia y previene la erosión del suelo gracias a su extenso sistema de raíces. Este alcanza la madurez entre los 3 y 5 años (comparado con especies de árboles que pueden tardar entre 40 y 100 años en alcanzar su máximo crecimiento) pudiendo llegar algunas especies hasta los 40 metros de altura.

Una de las principales razones por las que el bambú se considera un cultivo sostenible es que crece con facilidad. Además, los agricultores no necesitan invertir demasiado tiempo y esfuerzo en cultivarlo. Una vez plantado, el bambú prácticamente se cuida solo. Una vez cosechado, el bambú se regenerará rápidamente si los sistemas de raíces no se tocan.

Definición ciencia

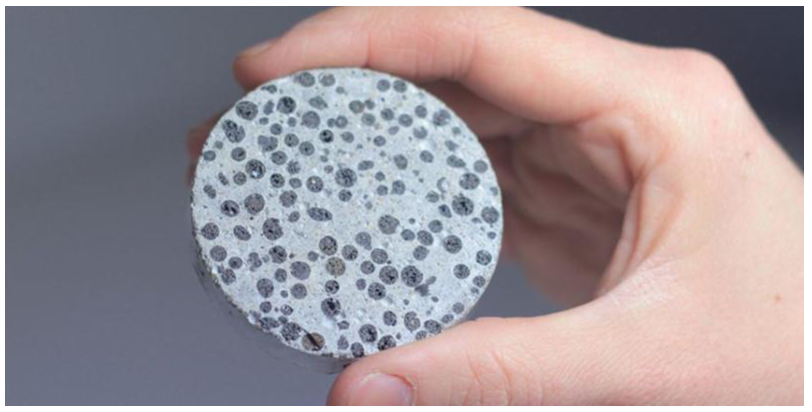

| Es un material de origen natural Estructuralmente el bambú se conforma de un tallo (denominado caña o colmo) es hueco y dividido por tabiques. Es uniforme en su desarrollo, liviano, resistente, suave, de rápido crecimiento, e imperceptiblemente cónico. Internamente el material esta compuesto por agua, fibras de celulosa, lignina (Sustancia natural que forma parte de la pared celular de muchas células vegetales, a las cuales da dureza y resistencia), hemicelulosas y extractivos. Uno de los principios activos que está más presente en el bambú es el silicio, que es el elemento que proporciona las propiedades regenerativas al bambú. El silicio fomenta la sinterización del colágeno de nuestros tejidos, y, por tanto, se ralentiza el envejecimiento celular. La estructura está compuesta por fibras largas de celulosa, alineadas e inmersas en una matriz de lignina. |

Procesamiento

| El mejor momento para cosechar bambú es antes del amanecer cuando la mayor parte del almidón está presente sólo en el sistema de raíces debido a su método de transporte de almidón en fotosíntesis. También influye la atracción gravitacional de la luna, haciendo que entre el sexto y el octavo día después de la luna llena sea la mejor época para cosechar bambú y utilizarlo en la construcción.El bambú es un recurso renovable importante, pero es natural, por lo que es probable que tenga algunos depredadores. Si el bambú no se preserva, los insectos se comerían el bambú de adentro hacia afuera. Para prevenir esto hay varios métodos de procesamiento de bambú, que serán citados a continuación:Lixiviación de agua: Técnica que consiste en sumergir el bambú en agua limpia y corriente durante un período determinado. Las sustancias solubles en agua presentes en el bambú, como el almidón y los azúcares, se eliminarán lentamente.Fermentación: La idea es convertir el bambú en abono dentro de barro y hojas de árboles durante unos meses. Los microorganismos y bacterias del compost convierten los almidones y azúcares en ácido, reduciendo así la probabilidad de depredación por insectos.Ahumado: Ahumar cañas reduce el contenido de humedad del bambú recién cosechado y expulsa los azúcares que se encuentran en la caña. Además, los compuestos químicos que se encuentran en el humo son absorbidos por los tejidos del bambú y ayudan a protegerlos de los insectos. |

Propiedades

Normas

| Norma | Título |

| Estructuras de bambú: Determinación de las propiedades físicas y mecánicas de los tallos de bambú: Métodos de prueba | ISO 22157:2019 |

| Revisión de la norma para estandarizar los ensayos de compresión paralela en la guadua angustifolia Kunth | ISO N314-22157 |

| Bambú: Determinación de las propiedades físicas y mecánicas: Parte1 Requisitos (revisada en 2019) | ISO 22157-1:2004 |

Puesta en obra

Proveedores

| Distribuidor | Formato | Nombre | Origen | Marca |

| Bambuguazu www.Bambuguazu.com | Paquetes de 50 unidades de 2 mts de lago y diámetros de15-18cm Cercos de bambu a medida | BambuGuazu | ||

| Tigre Bambu www.tigrebambu.com.ar | Todo tipos de productos construidos de bambu Cañas de bambu de diversas secciones y especies | Tigre bambu | ||

| Takuara Osky www. Takuara- Osky.com.ar | Todo tipos de productos construidos de bambu Cañas de bambu de diversas secciones y especies Pergolas, techos y cercas | Takuara osky |