Síntesis

El Cemento Portland es un conglomerante hidráulico, patentado por J. Aspdin en 1824.Es producido a partir de la cocción a elevadas temperaturas de elementos expresados normalmente en forma de óxidos (CaO, SiO2, Al2O3 , Fe2O3 ) y pequeñas cantidades de otras materias primas.Dicho conglomerado es un producto de fácil adquisición que, al contacto del agua, tiene la propiedad de reaccionar lentamente y formar una masa endurecida. Ésta última es percibida como una mezcla uniforme, maleable y plástica que fragua y se endurece, adquiriendo una consistencia denominada concreto.Su fabricación se da en tres fases:preparación de la mezcla de las materias primas. producción del clinker.preparación del cemento.Se aplica en gran medida cuando se pretende evitar la corrosión (debido a su alta resistencia). A su vez, desprenden gran cantidad de calor de hidratación por lo que se los utiliza en zonas en donde las temperaturas son bajas (climas fríos).

Contexto histórico, social y económico

Este material fue dado a conocer en 1824 por el constructor Joseph Aspdin en Leeds, Inglaterra; quien le dio el nombre “cemento portland” debido a su aspecto semejante a las rocas que se encuentran en la Isla de Portland. Aspdin lo definía como una caliza hidráulica: “un material pulverulento que amasado con agua y con arena se endurecía formando un conglomerado muy resistente”. En 1838 se emplea por primera vez en la construcción: Se fabricó un túnel bajo el río Támesis, en Londres. Por otro lado, fue producido a escala industrial por Isaac Johnson; quien en 1845 logra conseguir temperaturas suficientemente altas para clinkerizar a la mezcla de arcilla y caliza empleada como materia prima. A su vez, podría afirmarse que los paradigmas socio-tecnológicos de la época fueron quienes originaron la necesidad de producir este material a gran escala: En la segunda mitad del siglo XIX surge el Intenso desarrollo de la construcción de ferrocarriles, puentes, puertos, diques, etc, este fenómeno incrementó y estimuló la fabricación de este cemento. Aunque, es recién en el año 1900 que los cementos portland se imponen notablemente en las obras de ingeniería y generan el veloz descenso de consumo de cementos naturales. Actualmente es el material que más se utiliza en la construcción gracias a su gran resistencia y durabilidad; una de sus principales características es la de fraguar y endurecerse al entrar en contacto con el agua. Se usa generalmente en las obras de ingeniería: Es especialmente apto para la prefabricación, estructuras pretensadas en las que se requiera un endurecimiento más rápido de lo usual, obras sanitarias, puentes de concreto pretensado, losas, pavimentos, columnas, zapatas, escaleras y demás. Su resistencia es determinada por la relación agua, cemento y la magnitud de la hidratación.Por otro lado, la mayor producción de este tipo de cemento se produce en los países más industrializados: La antigua Unión Soviética, China, Japón y Estados Unidos son los mayores productores. En menor medida Alemania, Francia, Italia, España y Brasil son también productores importantes.En cuanto a problemas ambientales este material consta de compuestos inorgánicos que no son biodegradables; si bien no hay evidencias que sugieran bioacumulación hoy en día es el principal material cementante usado en las obras, por lo tanto, se produce de forma masiva (en el mundo se producen aproximadamente 4 billones de toneladas anuales de Cemento Portland): Esto último genera un gran problema desde el lado energético; para su fabricación se necesitan alcanzar temperaturas superiores a 1400-1500ºC) y medioambientales (la obtención de materias primas ocasiona la destrucción de canteras naturales y la fabricación del clínker da lugar a la emisión de diferentes gases -CO2, NOx, etc.- en la atmósfera).

Definición ciencia

En términos de organización general podría decirse que este material se conforma de la siguiente manera: Clinker de cemento (65997-15-1) 91%.Caliza (1317-65-3) 5%.Yeso (7778-18-9 4%.Por otro lado, las materias primas para la producción del portland son minerales que contienen:óxido de calcio (44 %),óxido de silicio (14,5 %),óxido de aluminio (3,5 %),óxidos de hierro (3 %)óxido de magnesio (1,6 %).

Procesamiento

La fabricación del cemento portland es una actividad industrial de procesado de minerales que se divide en tres etapas básicas: preparación de la mezcla de las materias primas.producción del clinker.preparación del cemento.1. El proceso empieza por la obtención de las materias primas principales para la fabricación del cemento, las cuales son extraídas de canteras o minas que generalmente están próximos a la planta.Las piedras extraídas son transportadas por camiones volquetes o bandas transportadoras a la planta de trituración en donde son reducidas a un tamaño adecuado para su almacenamiento. Posteriormente, dichas materias primas se muelen y homogenizan hasta quedar reducidas a un polvillo fino llamado harina o crudo. 2. El crudo es introducido a un intercambiador de ciclones donde se precalienta al entrar en contacto con los gases provenientes del horno. Finalmente, este último es calentado en un horno especial, con forma de un gran cilindro (llamado kiln) que rota lentamente. La temperatura aumenta a lo largo del cilindro hasta llegar a unos 1400 °C, que hace que los minerales se combinan pero sin que se fundan. Al salir del kiln, el crudo sufre una serie de reacciones físicas y químicas que dan lugar a la formación de un nuevo material llamado “Clinker”.3. La molienda es la última etapa en el proceso de fabricación del cemento; dentro del molino el Clinker es dosificado: La rotación del molino hace que las partículas choquen contra los elementos molturadores y las placas del blindaje interno del molino, obteniéndose un material de gran finura. El producto que se obtiene de este proceso es lo que llamamos cemento.

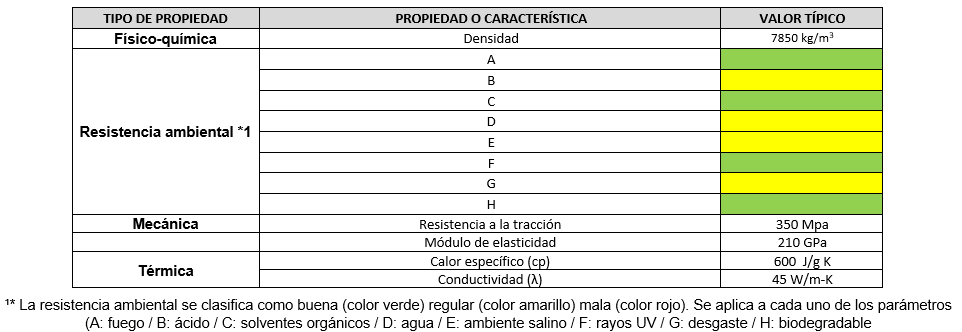

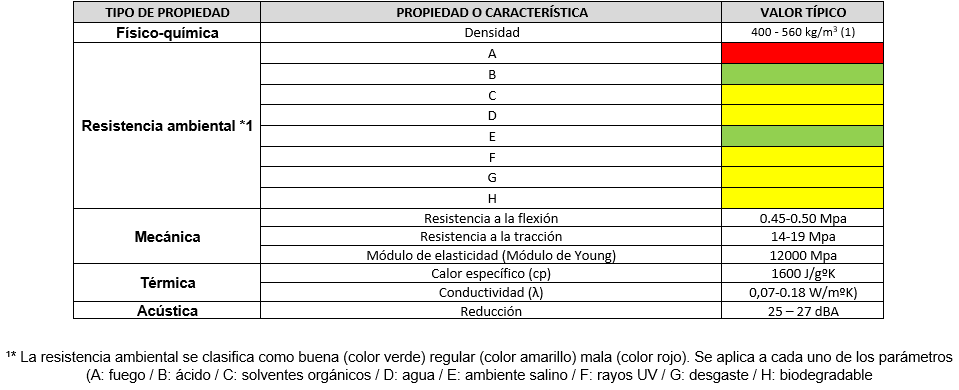

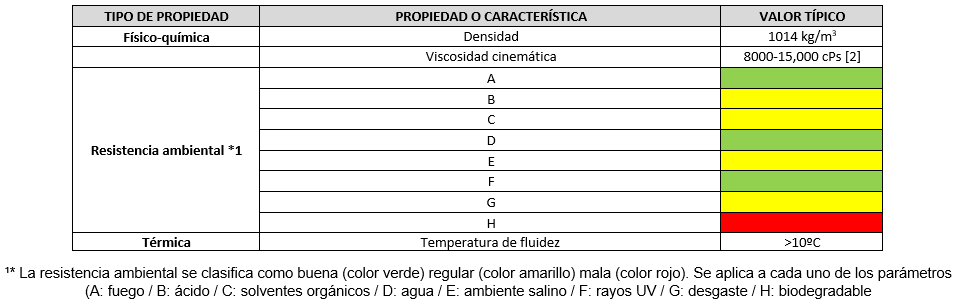

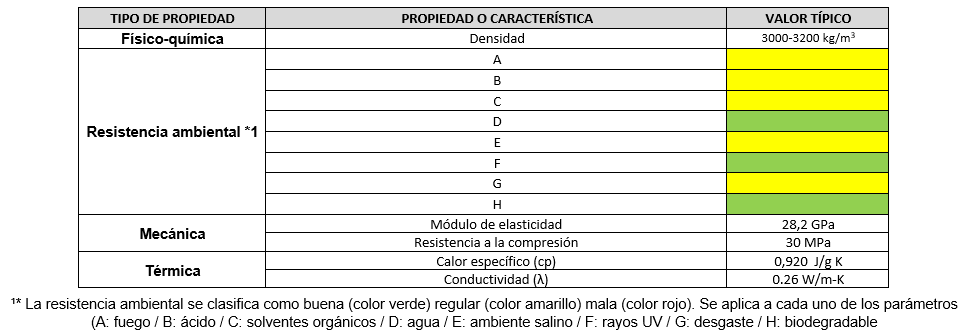

Propiedades

Normas

| NORMA | TÍTULO |

| NMX-C-111-ONNCCE-2014. | Building industry – Aggregates for hydraulic concrete – Specifications and test methods. |

| NMX-C-083-ONNCCE-2014. | DETERMINACIÓN DE LA RESISTENCIA A LA COMPRESIÓN DE ESPECÍMENES. |

| IRAM 1612. | Cemento. Método de ensayo para la determinación de la consistencia normal. |

| IRAM 1504. | Instituto del Cemento Portland argentino. Cemento portland. Análisis químico |

| IRAM 50000 | PCR. Ing. Roberto J. Torrent. |

| NTC 30 | Instituto Colombiano de Normas Técnicas y Certificación (ICONTEC). |

| NTP 334.009 | ASOCIACIÓN DE PRODUCTORES DE CEMENTO (ASOCEM) |

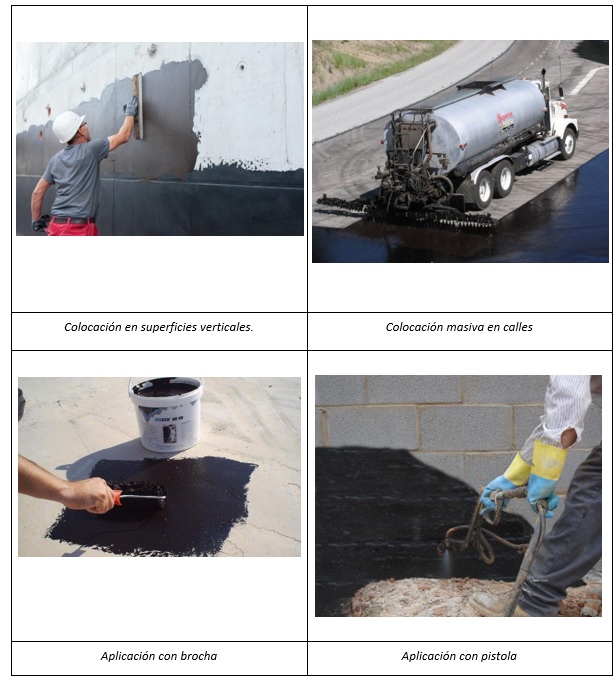

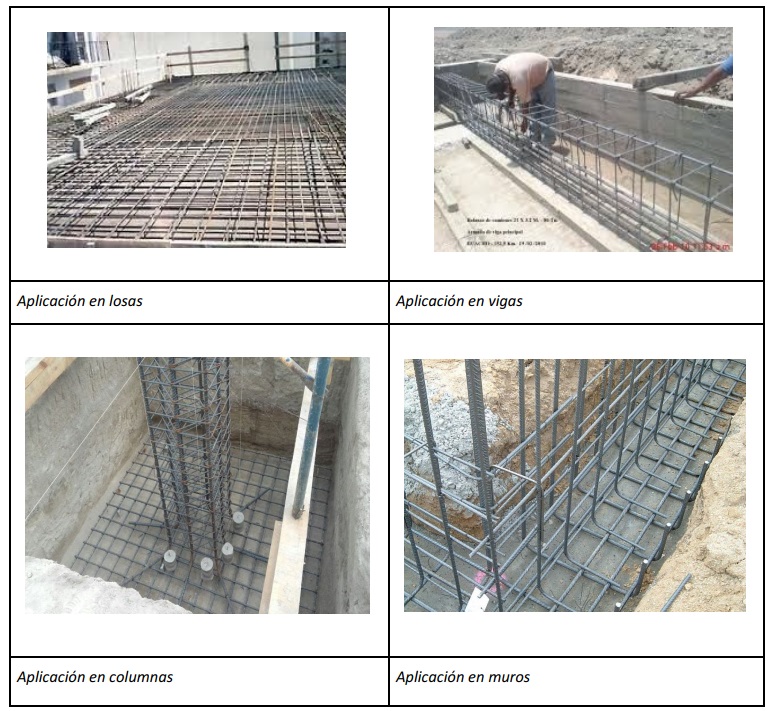

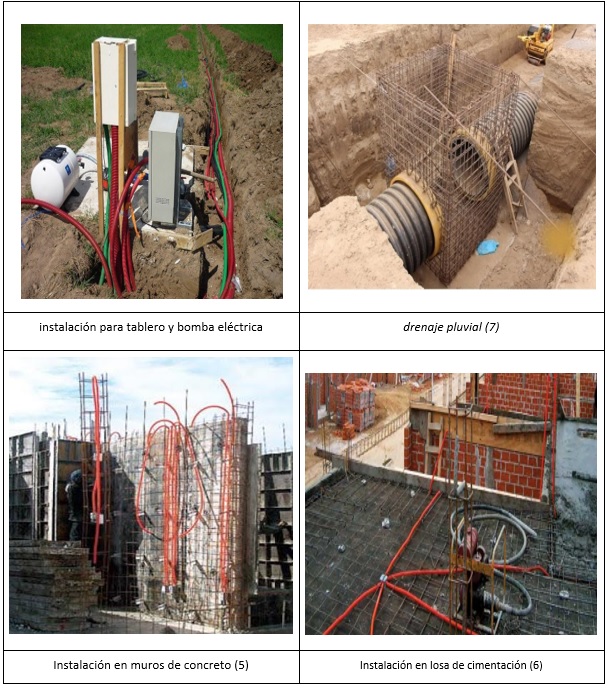

Puesta en obra

Proveedores

| MARCA | ORIGEN | NOMBRE | FORMATO | DISTRIBUIDOR LOCAL |

| Cemento Portland tipo I. | Argentina. | Cemento Portland gris. | Bolsas o granel de 50 kg | PCR SA.011.41249800 |

| Cemento PortlandNormal CPN30. | Argentina. | Cemento PortlandNormal CPN30. | Envases de 50 Kg. | Loma Negra.(011) 4319-3000. |

| Cemento Portland Normal. Uso Gral. IRAM 50.000 | Argentina. | Cemento Portland Normal. CP 40. | Envases de 50 Kg. | Holcim.0800-666-2218 |

| Cemento Portland NormalIRAM 50.000/1, CPN40 (ARS) | Argentina. | Cemento Portland NormalIRAM 50.000/1, CPN40 (ARS) | Granel 50kg. | Cementos Avellaneda.0800 333 2363 |