Síntesis

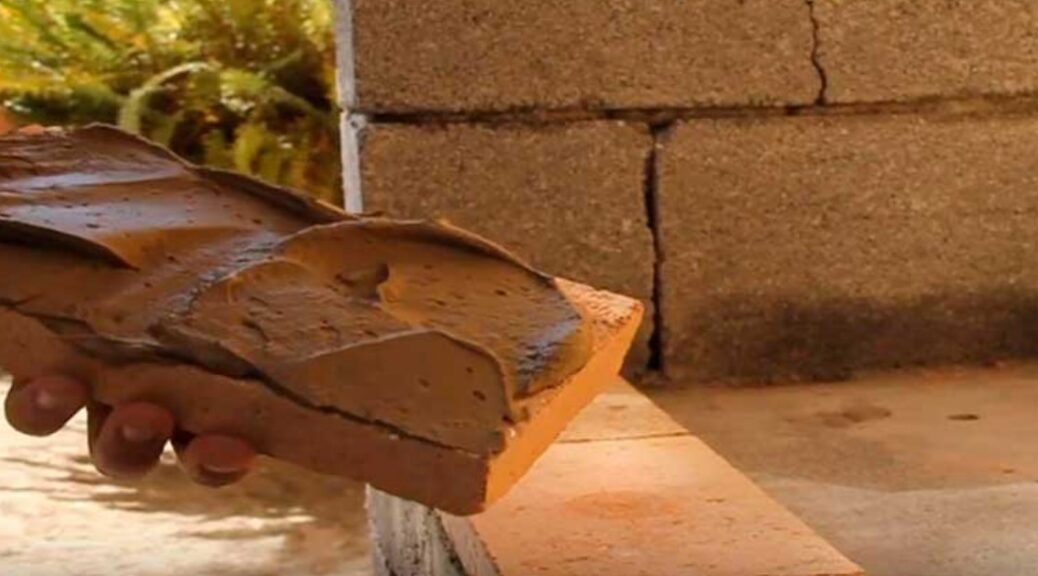

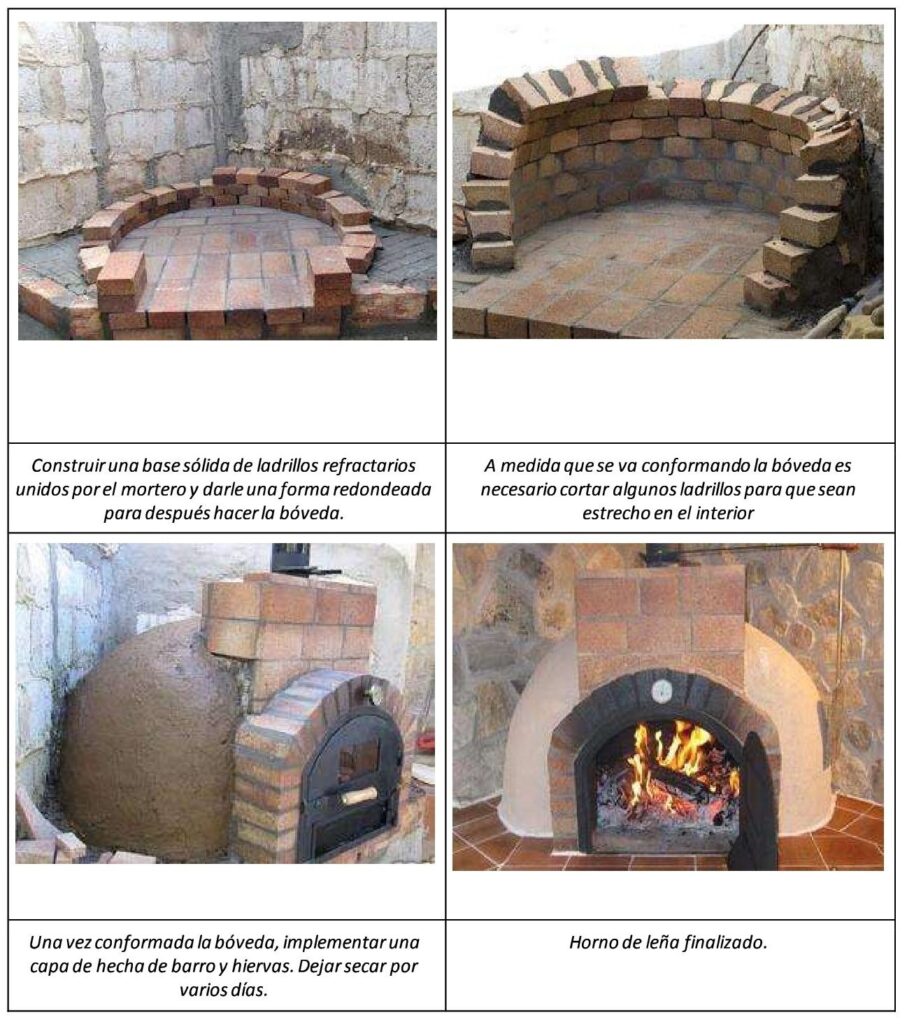

El mortero para ladrillo refractario está compuesto por una mayor parte de alúmina y sílice. Es un material que permite la adhesión de los ladrillos, tiene una resistencia térmica de 500 ºC a 750 ºC, posee una alta refractariedad de 1600 ºC (según la norma ASTM C-199) y es capaz de soportar una resistencia a la compresión de 37,9 N/mm2. El método de fabricación se emplea en bolsas y sacos que se vende de 20 kg o 5 kg en las marcas weber y Sika (argentinas). Es usado mayormente para hornos de leña, chimeneas, parrillas, barbacoas, entre otros.

Contexto histórico, social y económico

El mortero refractario fue inventado por Robert E. Fisher en 1969 y patentado por la empresa Combustion Engineering inc. (1). Lo innovador de este material fue que sus compuestos de alúmina y sílice contienen propiedades los cuales le permiten obtener una resistencia a la temperatura. Además, el mortero refractario era utilizado en la industria, pero en forma que pudieran resistir elevadas temperaturas y también tenga una resistencia a los ácidos utilizados. El mortero refractario surge en Estados Unidos para implementarse en la industria metálica. Este se utilizaba para la creación de moldes o materiales de metal. Después de un tiempo se comienza a utilizar en la industria de la construcción ya que posee una adherencia con otros materiales. Actualmente, este material lo encontramos en los hornos, chimeneas, barbacoas y/o parrillas. Existen diferentes tipos de morteros en la actualidad, los cuales contienen otros agregados que permiten la resistencia los sulfatos y cloruros. (3) La aparición del material fue provocando una serie de nuevos materiales refractarios. En Argentina, es posible encontrar diferentes tipos y tamaños de formato de entrega, es fácil de conseguir, aunque termina siendo un material costoso y en algunos casos, las personas encuentran más fácil la creación de un mortero casero utilizando arcilla refractaria, cemento, arena y agua. Este material, por ser un material refractario contiene altos niveles de alúmina (óxido de aluminio). Además, el mortero refractario no es biodegradable y si el producto se llegara a caer en agua se podría producir un aumento del pH (aguas agresivas sulfatadas) que lo vuelve insoluble. También el contacto con material puede derivar en episodio de dermatitis y alergias de contacto, en contacto con la piel húmeda y sin protección puede causar un engrosamiento cutáneo, agrietamientos o fisuras.

Definición ciencia

Está conformado por cementos especiales, argilominerales, áridos silíceos y compuestos inorgánicos. (2) El mortero para ladrillo refractario posee un 55% como máximo de óxido de sílice y un 39% como mínimo de alúmina. Esto les permite a los materiales, adquirir propiedades térmicas que están entre 500 ºC a 750 ºC.

Procesamiento

El proceso se inicia con la obtención de la alúmina a partir de la bauxita (la cual se compone por altos grados de hidróxido de aluminio) para que este material se obtenga en polvo es necesario pasar por un proceso en la cual se calienta y se seca. Por otro lado, el óxido de sílice es un compuesto entre oxígeno y silicio el cual es uno de los componentes de la arena. Después de las extracciones y la obtención del polvo los elementos, se hace una mezcla entre los silicios, los cementos especiales(cemento refractario), argilominerales y agua conformando así un mortero refractario.

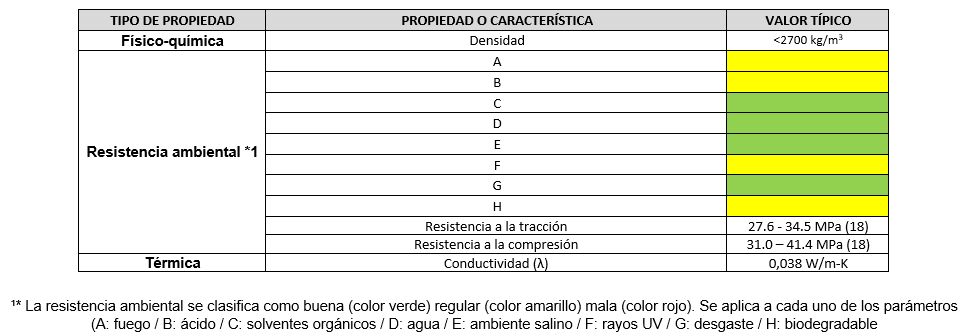

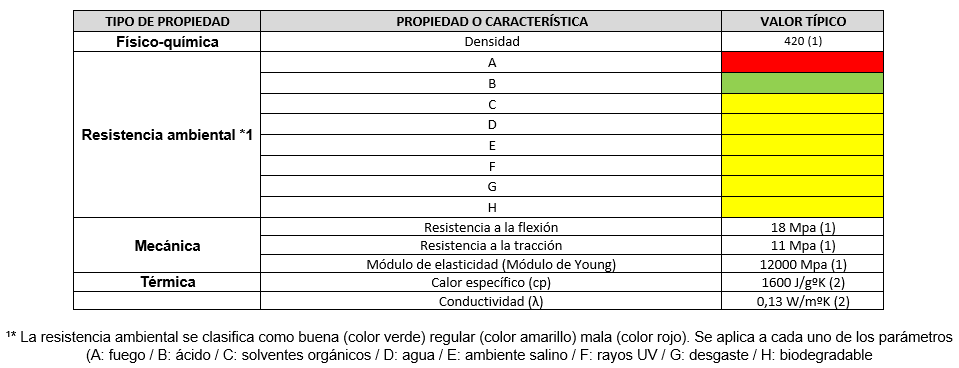

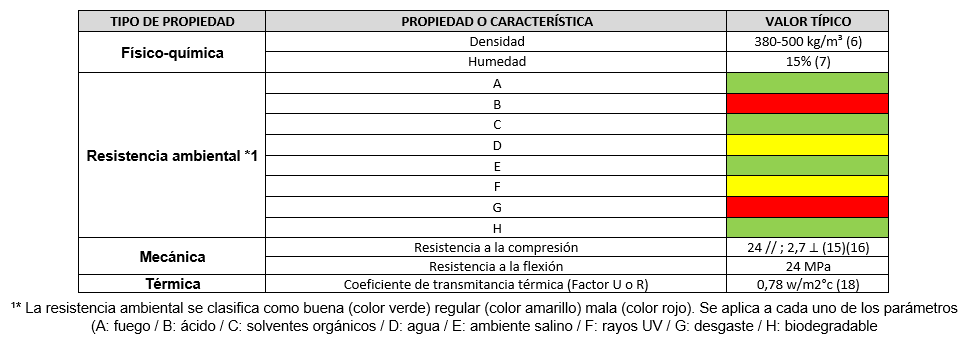

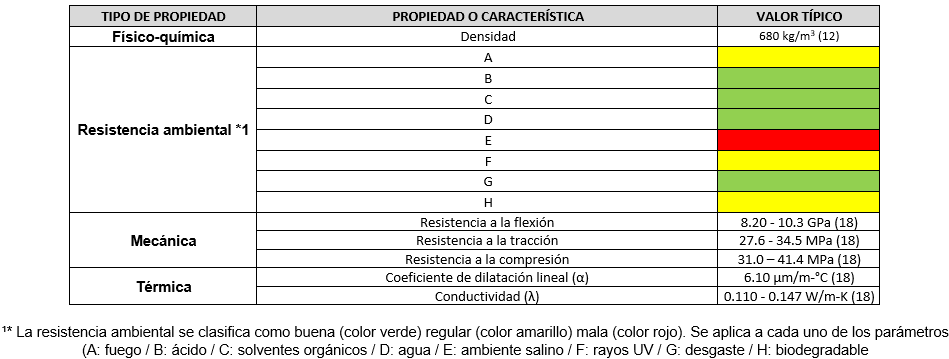

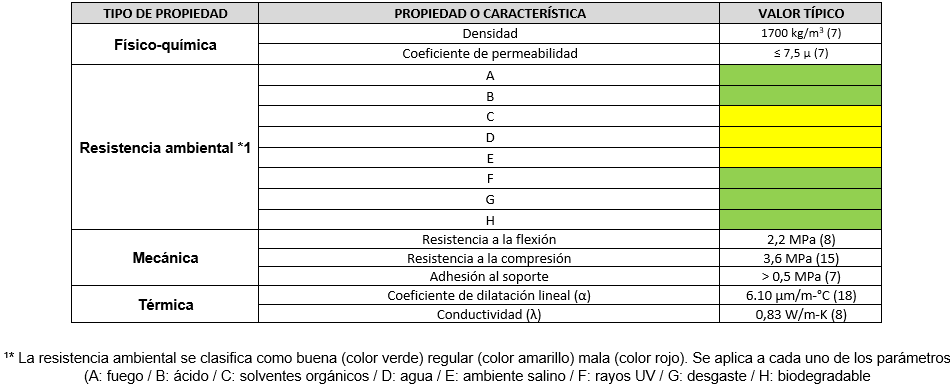

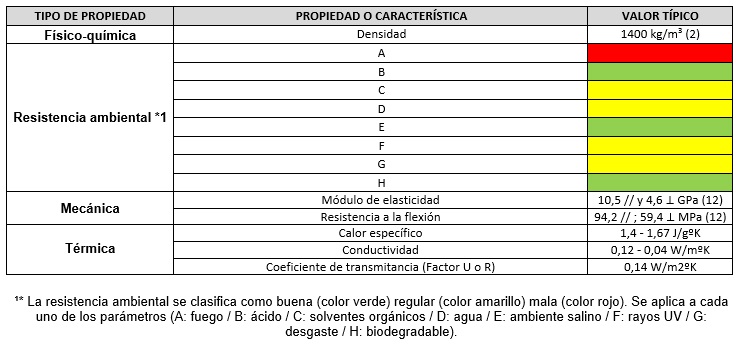

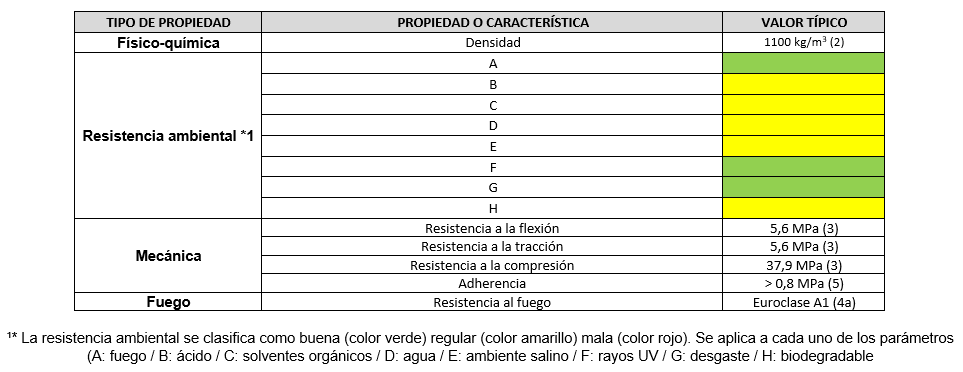

Propiedades

Normas

| Norma | Título |

| IRAM 12525 | Materiales refractarios. Morteros refractarios. |

| IRAM 12560 | Materiales refractarios. Método general de determinación de la conductividad térmica. |

| ASTM C199-84 (2016 | Standard Test Method for Pier Test for Refractory Mortars |

| ASTM C198-09 (2019) | Standard Test Method for Cold Bonding Strength of Refractory Mortar |

| ISO 13765-4 | Part 4: Determination of flexural bonding strength |

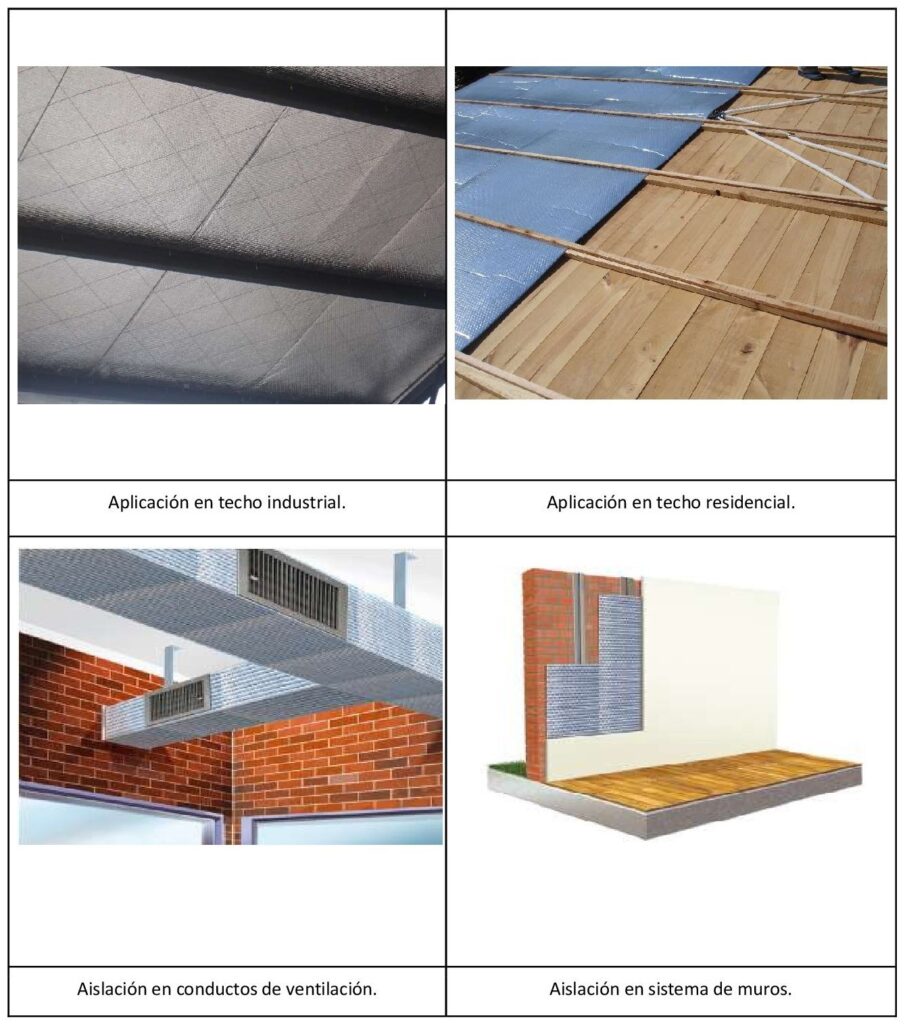

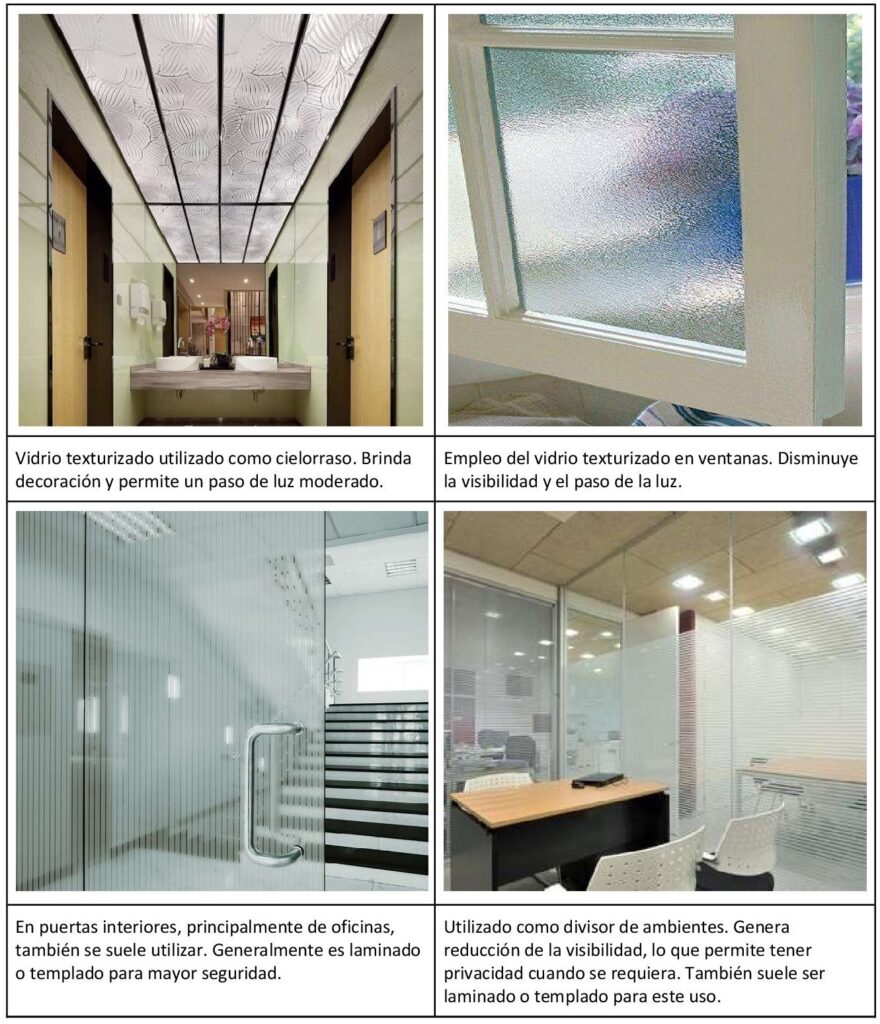

Puesta de obra

Proveedores

| Distribuidor | Formato | Nombre | Origen | Marca |

| https://www.ar.weber.com 0800-800-93237 | Bolsa de papel de 20kg o 5 kg | Weber refractario | Argentina | Weber Saint gobain |

| https://www.ce-fire.com ventas@ce-fire.com | Galones de 35kgs o 37kgs | Mortero refractario | México | C.E FIRE |

| https://www.beissier.es/es/ productos/producto_18944. html beissier@beissier.es | Estuche de 2kg | Mortero de fraguado rapido | España | Beissier |

| https://arg.sika.com/es/sika -argentina.html +54 11 4734 35 55 +54 11 4734-3500 | Sacos de 5kg | Sika Monotop 100 Fire Resistant | Argentina | Sika |

Bibliografía

| 1 | Patentes https://patents.google.com/patent/US3649313A/en |

| 2a | Ficha técnica Weber. https://www.ar.weber/files/ar/2020-01/HT_weber_refractarios.pdf |

| 2b | Ficha de seguridad https://www.ar.weber/files/ar/2018-05/HS_weber_tec_refractarios.pdf |

| 3 | Ficha técnica Sika file:///C:/Users/dell1/Downloads/materiales/ficha/Sika%20Monotop 100%20Fire%20Resistant.pdf |

| 4a | Ficha tecnica Gecol. pdf. https://media.bahag.com/assets/26/26/2626269_24864218.pdf |

| 4b | Ficha de seguridad https://gecol.com/Fseguridad/GECOL_Refractario_FS.pdf |

| 5 | Ficha técnica Refracmor .pdffile:///C:/Users/dell1/Downloads/materiales/ficha/REFRACMOR.pdf |

| 6 | Ce fi re https://www.ce-fire.com/2014/02/mortero-refractario/ |

| 7 | Materiales refractarios https://materialesceramicosblog.wordpress.com/2017/05/11/materiales refractarios/ |

| 8 | Ficha tecnica Gamma Erecos file:///C:/Users/dell1/Downloads/materiales/ficha/SUPERAEROFRAX.pdf |