Síntesis

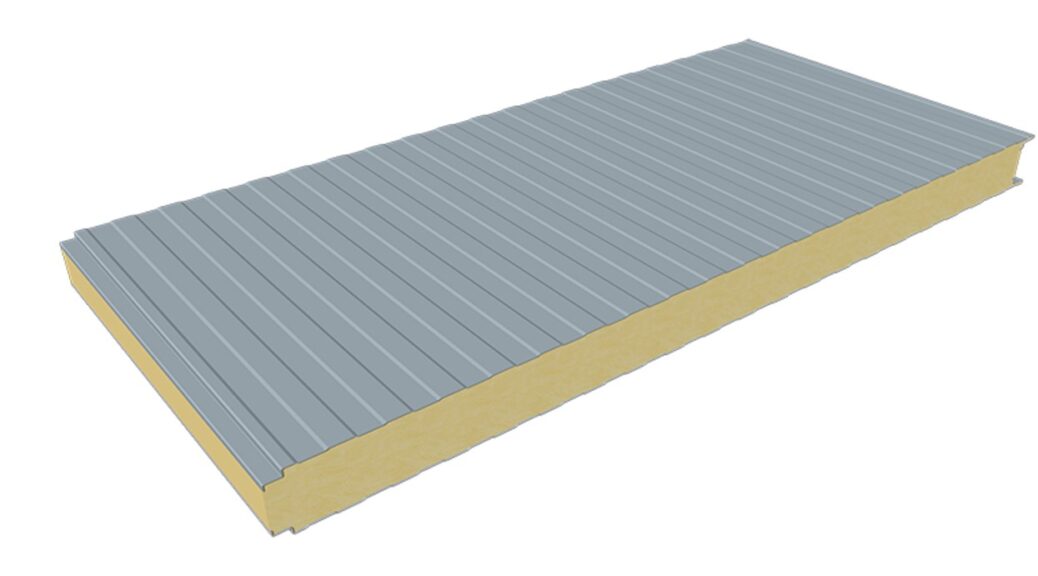

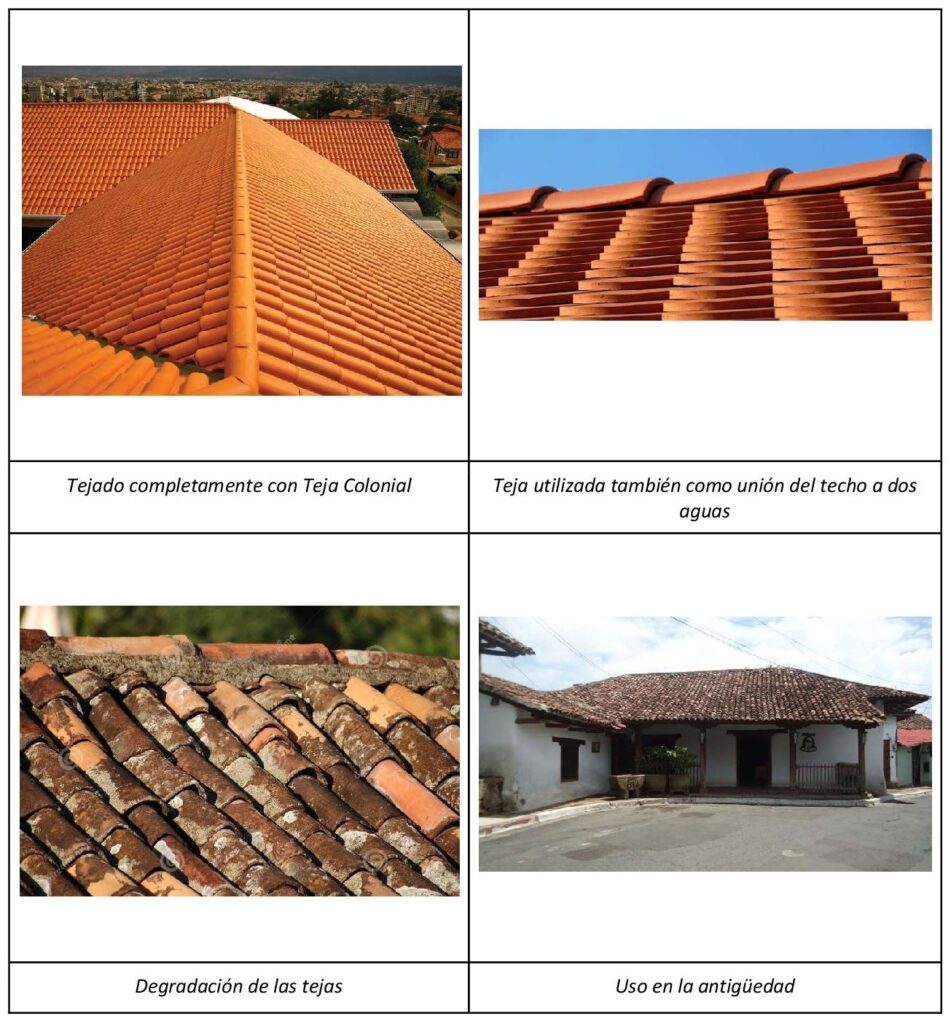

Este se constituye por una mezcla de un aglomerante inorgánico hidráulico (cemento) o un aglomerante de silicato de calcio que se forma por la reacción química un material silíceo y un material calcáreo, reforzado por fibras orgánicas, minerales y/ofibras inorgánicas sintéticas. Para fabricación se coloca, con las siguientes proporciones, en una mezcladora _ 1 bolsa de cemento_ 5 de arena _ 1bolsa de jibra _ 1pos de piedra_ 1medida de aditivos. Luego se retira yse coloca en un molde, que este se encuentra preparado con aditivos, aceites, caldo de cemento, para que este tenga un mejor agarre del material. Se expande deforma regular, para lograrel espesor deseado (1/2 pulgada, 1pulgada etc.), se le pasa un fratacho para afinar y dar el acabado final; Se deja secar y se desencofra, obteniendo la placa lista. Son impermeables yfáciles de cortar, perforar. Se utilizan comomaterialdeacabado, también seemplean comosoporte para el recubrimiento de parámetros exteriores y e nforma de tuberías, tejado. Son muy ligeros, vienen deforma lisa yondulada, yes relativamente económico. • Cubiertas. Fachadas. Tubo agua presión. Tubos drenaje. Depósitos de agua. Chimeneas. Piscinas

Contexto histórico, social y económico

– Alrededor del año 1900, se ideo esta placa, por el ingeniero Ludwig Hatschlek (austriaco)

– En España se producía mediante varias marcas comerciales, para su fabricación se utilizaba el *amianto como fibra de refuerzo, pero cuándose hicieron patenteslos problemas de *asbestosis, fueabandonada

paulatinamente en distintos paises. (en España en 1990); ( en 2002 ya no existía ‚su fabricación con amianto en ningún país)

Su susticion fue probada a partir de fibrasde celulosa, fibras vinílicas o fibra de vidrio siendo esta ultimala que ha tenido la mayor aceptación por parte delmercado, al no sermaterial nocivo para la salud, yfavor mejoro las propiedades mecánicas delfibrocemento.

En la actualidad se ha empezado a utilizar lafibra de vidrio AR( alcah resistente) este ofrece un refuerzo superior al polipropileno que fue el producto sustito en elmomento que se dejó de usar el amianto .contieneoxido de circonio en un 14% aproximado y laalcalinidadd e l cemento no los afecta se puede adicionar hasta un 3%

(abestosis): enfermedad que causa fibrosis pulmonar, se origina ‘por contaminación de fibras deamianto

• (amianto): grupo de minerales metamorfocosfibrosiscompuesto desilicato de cadena doble;tienen fibras largas yresistentes, que se pueden separar fácilmente.

-El c á n c e r d e o r i g e n o c u p a c i o n a l v i n c u l a d o c o n el fi b r o c e m e n t o e s t á o r i g i n a d o p o r l a i n h a l a c i ó n d e fi b r a s d e asbesto (amianto), y puede corresponder a:

-1. mesotelioma, cáncer para el que las fibras de asbesto constituyen un factor causal necesario.

2-. otros tipos de cáncer (cáncer de pulmón, laringe, digestivos, vejiga, encéfalo, etc.), en los que elamiantoes sólo uno de los factores causales, pero no alcanza la categoría dec a u s a necesaria, ya que estos tumores pueden ser originadosp o rotras múltiples causas.

El impacto sobre el ambiente de este material evoluciono con el tiempo, a pesar que sus materias primas sean abundantes en el planeta, esta termina de efectivizar suscondiciones cuando se suplanta lasfibras orgánicas por el amianto, haciendo así que ‘esta no sea contaminable n iperjudicial para l asalud del humano.

Definición ciencia

Este se constituye por una mezcla de un aglomerante inorgánico hidráulico (cemento)o un aglomerante de silicato de calcio q u e sef o r m a por la reacción química un material silíceos y un material calcáreo, reforzado porfibras orgánicas,minerales y/ofibras inorgánicas sintéticas.

Esto mezclado con agua, aditivos, piedras, arenay cemento; ys u proceso de fabricación definen la placa fibrocemento.

Procesamiento

Materias primas:

•Caliza: Roca sedimentaria formada principalmente por carbonato de calcio y que se caracteriza por presentar efervescencia por acción de los ácidos diluidos en frío.

Arcilla: Roca sedimentaria descompuesta constituida por agregados de silicatos de aluminiohidratados, procedentes de la descomposición de rocas que contienen feldespato, comoe l granito. Presenta diversas coloraciones según lasimpurezas que contiene, desde el rojo anaranjado hasta el blanco cuando es pura.

Silicato de calcio: se utiliza portland, obtenida comoresiduode la industriadel acetileno o cloruro de calcio; como fuente se silicio se utiliza cascarilla de arroz coproducto o residuo agro-industrial de la industria arrocera o sílice en polvo. El proceso comprende la mezcla y homogeneización de una fuente de calcio y una de silicio y un posterior tratamiento térmico de la mezcla a temperaturas entre 400°C y 900°C. Asimismo, la presente invención se refiere al uso de silicatos de calcio preparados mediante este procedimiento como

captadores selectivos de COz en corrientes gaseosas, mediante proceso de carbonataciónen condiciones húmedas a presión y temperatura ambiental, generando al mismo tiempo,

calcitas con potencial aplicación industrial.

Yeso: Es un producto elaborado a partir de un mineral natural denominado igualmente yeso o aljiez (sulfato de calcio dihidrato: CasO.2H,0)

Fibras inorgánicas: Las fibras inorgánicas están constituidas principalmente por los

productos químicos inorgánicos, en base a elementos naturales tales como carbono, silicio y boro, que, en general, después de recibir tratamiento a temperaturas elevadas se transforman en fibras.

Carbono:N o metal sólido que es el componentefundamental de los compuestos orgánicos y tiene la propiedad de enlazarse con otros átomos de carbono y otras sustancias para

formar un número casi infinito de compuestos; en la naturaleza se presenta en tres formas: diamante, grafito ycarbono amorfo o carbón;en cada una de estas formas tiene muchas aplicacionesindustriales.

Silicio: Es un no metal sólido, de color amarillento, que se extrae del cuarzoy otros minerales y es el segundo elemento más abundante en la Tierra después del oxígeno; se utiliza en la industria del acero como componented e las aleaciones desilicio y acero, en la fabricación de transistores y circuitos integrados, y sus silicatos, en la fabricación devidrio, barnices, esmaltes, cemento, porcelana, etc. Boro: Es un elemento metaloide, semiconductor, trivalente que existe abundantemente en el mineral bórax. Hay dos alótropos del boro; el boro amorfo es un polvomarrón, pero el boro metálico es negro. La forma metálica es dura (9,5 en la escala de Mohs) y es un mal conductor atemperatura ambiente. No se ha encontrado libre en la naturaleza.

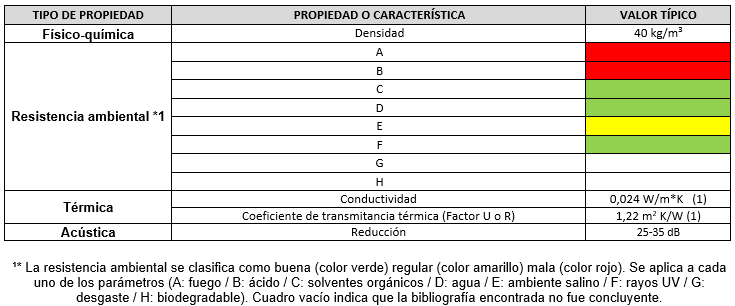

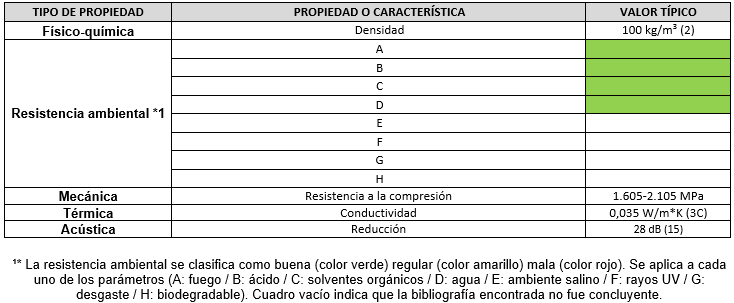

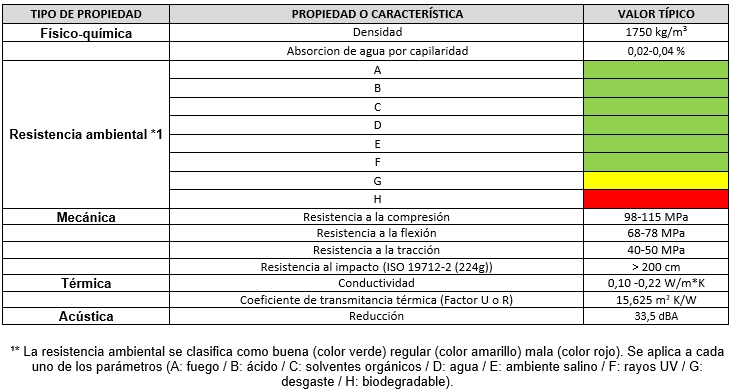

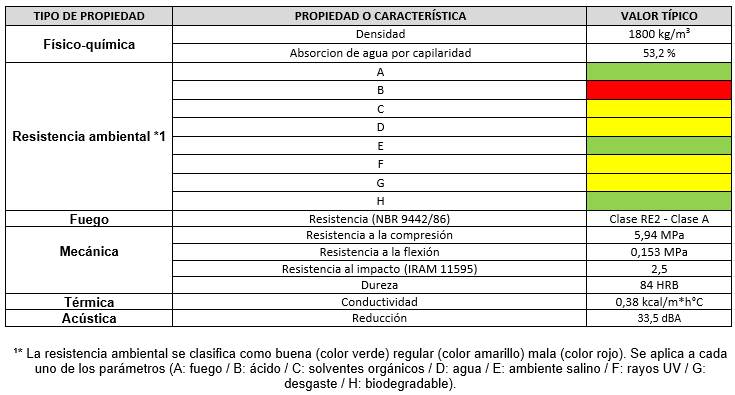

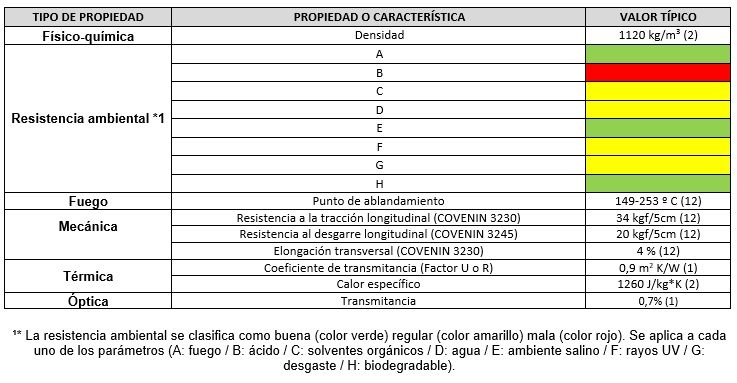

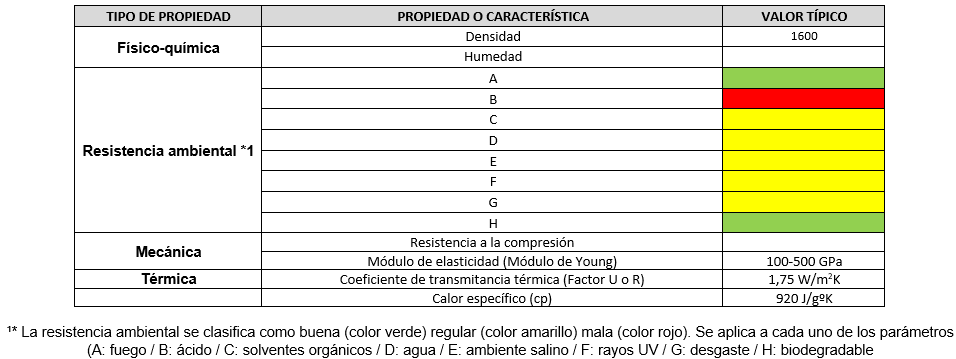

Propiedades

Normas

| NORMA | TÍTULO |

| IRAM 11660 | Placas planas de fibrocemento, libres de asbesto. Requisitos. |

| IRAM 11661 | Placas planas de fibrocemento, libres de asbesto. Métodos de ensayo. |

| 2.2.2.8 | TERMINACIONES – REVESTIMIENTOS EXTERIORES – Revestimientos de Fibrocemento |

| 2.2.4.8 | TERMINACIONES – REVESTIMIENTOS INTERIORES – Revestimientos de Fibrocemento |

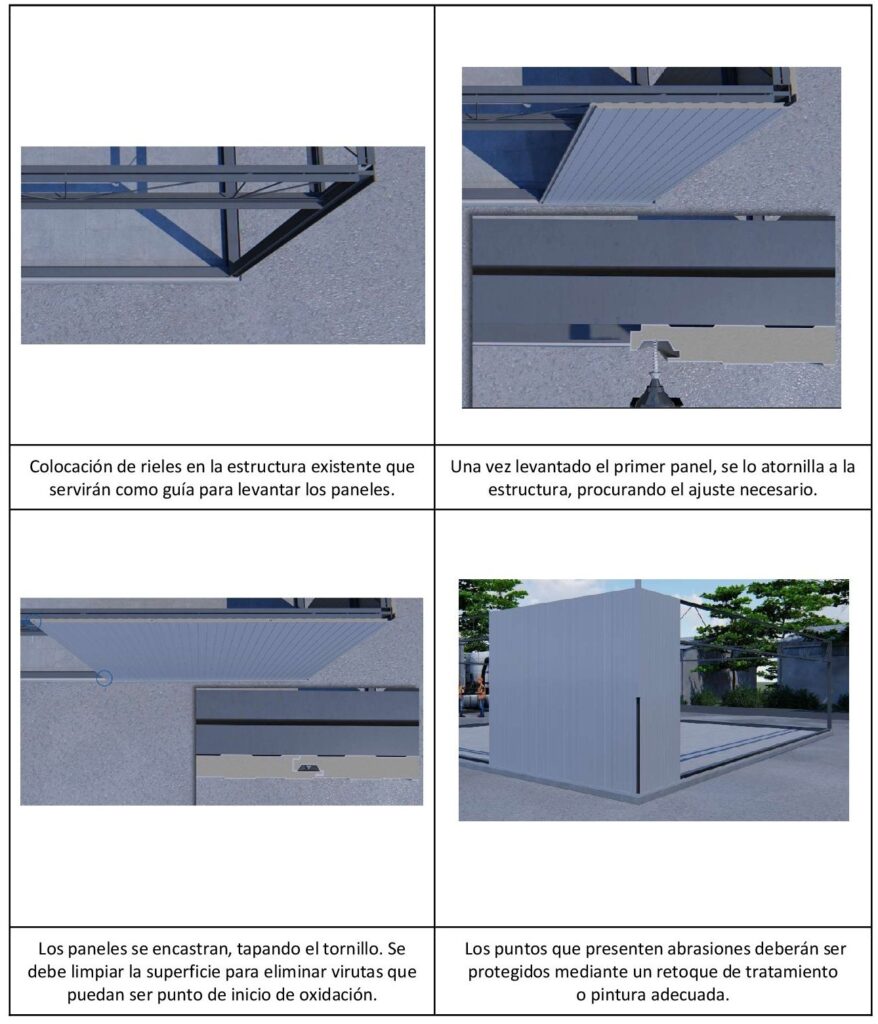

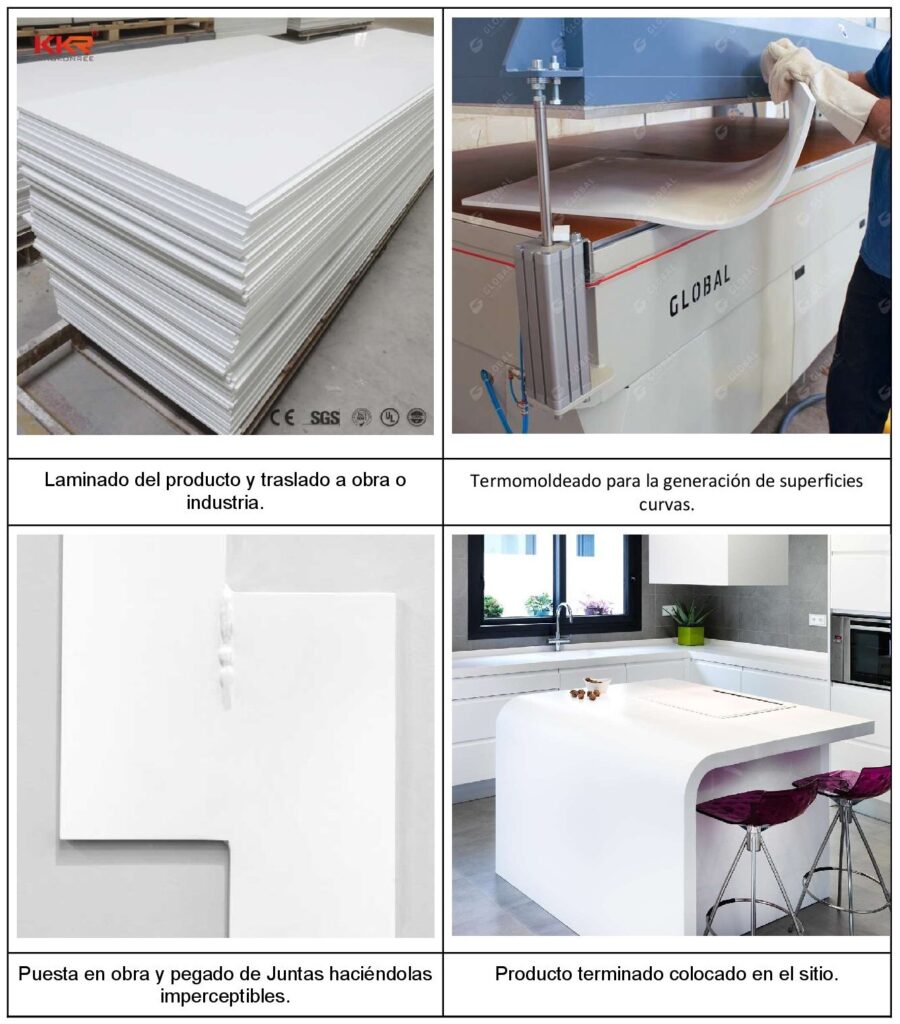

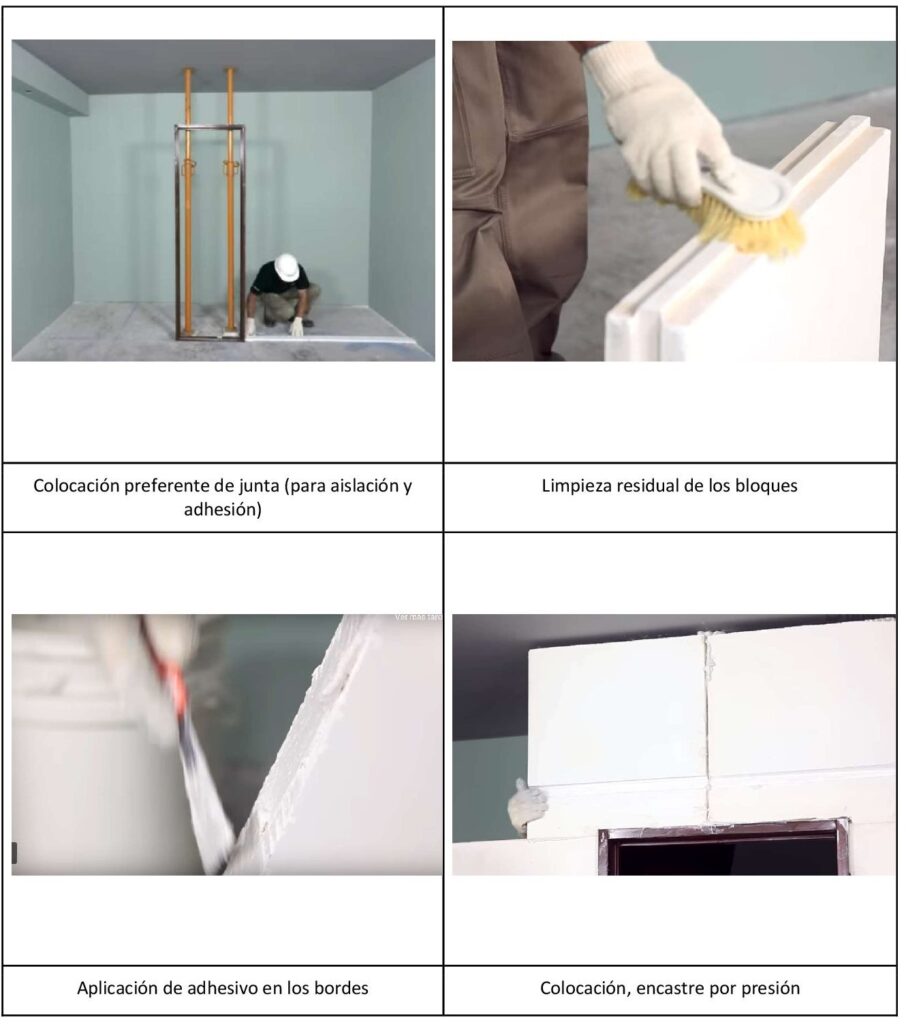

Puesta en obra

Proveedores

| Distribuidor | Formato | Nombre | Origen | Marca |

| GYPSUM | Placas | Placas fibrocemento | Argentina | Dryboard |

| ETERNIT | Placas | Placas fibrocemento | Argentina | Superboard |

| ETERNIT | Placas | Placas fibrocemento | Argentina | Siding |

| TITUCaolita, SA. | Placas | Placas fibrocemento | España | Cimianto España, S.A. |

Bibliografía

| 1 | |

| 2 | |

| 3 | |

| 4 | |

| 5 | |

| 6 | |

| 7 | |

| 8 | |

| 9 | |

| 10 | |

| 11 | |

| 12 | |

| 13 | |

| 14 | |

| 15 | |

| 16 | |

| 17 | |

| 18 | |

| 19 | |

| 20 | |

| 21 |