Síntesis

Contexto histórico, social y económico

La malla de acero cuadrada recubierta en PVC es un tipo de malla metálica que combina la resistencia del acero galvanizado con la protección proporcionada por el recubrimiento de PVC, un polímero que mejora su resistencia a la corrosión y la oxidación.

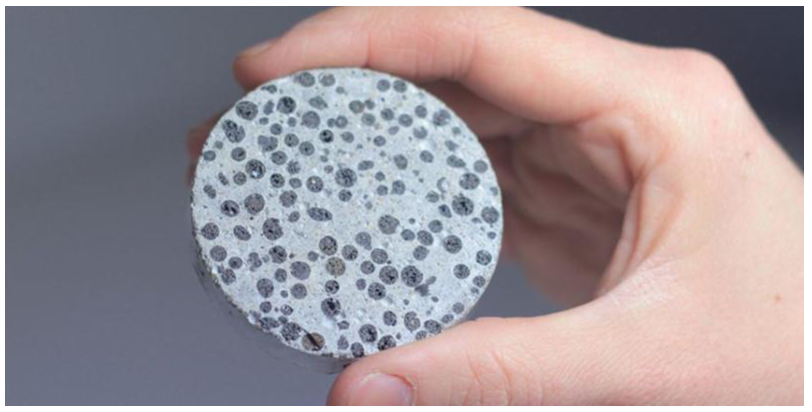

El proceso de fabricación de esta malla comienza con el trefilado del alambre de acero, donde se reduce su sección y se estira para aumentar su resistencia. Luego, se emplean máquinas para tejer el alambre y formar la malla. Finalmente, se aplica un recubrimiento de PVC para brindar protección contra la corrosión. Al terminar la fabricación del material, es necesario realizar una inspección de calidad para poder comprobar que cumplen con su respectiva función en términos de resistencia, dimensiones y acabados. Esta malla tiene una gran variedad de aplicaciones en la actualidad, incluyendo la protección de puertas y ventanas, cercas para jardines y campos verdes, así como jaulas para animales, entre otros usos. Su durabilidad y resistencia la convierten en una opción para diversas necesidades de seguridad y protección.

Los orígenes de la malla de acero se remontan al siglo XIX en el Reino Unido, donde John French Golding patentó este sistema en 1871, convirtiéndose en el inventor de esta primera variante de malla. En ese momento, su principal uso era la construcción de estructuras de hormigón, aprovechando su flexibilidad y resistencia. El descubrimiento de la malla fue el resultado de un proceso gradual de desarrollo tecnológico a lo largo del tiempo.

En el siglo XX, con los avances en la metalurgia y la química, se comenzó a cubrir la malla con PVC para ciertos usos específicos. Esto otorgó a la malla de acero resistencias que anteriormente no poseía. El PVC proporciona una capa protectora que mejoró su durabilidad, resistencia a la corrosión y la hizo más adecuada para diversas aplicaciones.

La malla de acero recubierta en PVC ha evolucionado desde sus inicios en la construcción hasta convertirse en un elemento versátil utilizado en diversos campos, como la arquitectura, la ingeniería civil, la industria automotriz, la agricultura y la fabricación. Su flexibilidad, resistencia, capacidad para adaptarse a diferentes contextos y las propiedades adicionales aportadas por el recubrimiento de PVC la han convertido en un componente esencial en muchas estructuras y productos modernos.

Dicho material se utilizó inicialmente para delimitar terrenos pero fue evolucionando hacia una gran variedad de aplicaciones gracias a que es un material fácil de instalar, y tiene resistencia y protección a la corrosión por su recubrimiento. Hoy en día, es una solución adaptable que se emplea para asegurar puertas y ventanas, construir jaulas para animales, cercar jardines e incluso se utiliza como un elemento estético para los hogares mediante rejas y muebles de jardín. Su utilidad no solo se limita a lo estético, sino que también se usa para usos perimetrales de instalación, refuerzo de muros, control de erosión y protección de maquinarias.

Es un material novedoso gracias a su combinación de características. La resistencia del acero a la tracción, compresión e impactos se ve protegida por el recubrimiento del PVC que logra protegerla de la corrosión, oxidación y rayos UV. Esta combinación, además, logró que el mantenimiento que requiere sea bajo ya que solo requiere una limpieza ocasional.

La malla de acero cuadrada recubierta en PVC, fabricada con hierro, uno de los elementos más abundantes en la Tierra , es un material versátil y duradero. Aunque no se especifica su reciclabilidad, el acero es generalmente reciclable, lo que podría aplicarse a este producto. En su fabricación se utilizan derivados como el zinc para la galvanización y el PVC para el recubrimiento. Sin embargo, la explotación del acero presenta desafíos. La producción de acero puede generar contaminación del aire, agua y suelo, y contribuir al calentamiento global. A pesar de su utilidad, la malla de acero cuadrada recubierta en PVC está asociada a una alta contaminación debido a los procesos de producción del acero.

Definición ciencia

Los elementos que conforman la malla de acero recubierta en pvc son el acero y el policloruro de vinilo. El acero es una aleación conformada por hierro(metal) y un porcentaje de carbono del 0,06%(8). Mientras el material que lo cubre llamado pvc se encuentra conformado por una combinación química de carbono, hidrógeno y cloro. Proviene del petróleo bruto(43%) y de la sal (57%).(16)

Procesamiento

En primer lugar, el acero se obtiene al mezclar dos elementos, carbono y hierro a altas temperaturas(arriba de 2600 F°)(11). El carbono se puede encontrar en estado natural, a contrario del hierro que se obtiene mediante aleaciones con otros metales(12)(13). Para poder obtener el PVC primero se craquea el petróleo para poder romper los enlaces químicos y así, conseguir diferentes propiedades. Después de realizar dicho paso, se obtiene etileno que se procede a mezclar con el cloro producido por el cloruro de sodio y se consigue etileno diclorado. Mediante un proceso de polimerización, se llega a obtener el cloruro de polivinilo (PVC)(14). Ya obtenido los elementos, se comienza con la fabricación del alambre de acero de alta calidad. Luego se somete a un proceso de galvanización que consiste en sumergir el elemento de crisol fundido a 450°C con el objetivo de evitar la oxidación y corrosión que puede sufrir el acero. Al completar el proceso de galvanización, se empieza a tejer el alambre para conformar la malla cuadrada con unas medidas que pueden ser de 10x10mm o 25x25mm con un diámetro del alambre que puede ser de 1mm o 1,5mm. Cuando ya se termina de realizar la malla cuadrada, se procede a recubrir de pvc para poder mejorar su resistencia a la corrosión, impacto y abrasión.(15)

Propiedades

Normas

| Norma | Título |

| ISO 9044 | Tela metálica tejida industrial. Requisitos técnicos y pruebas.(1) |

| ISO 12076 ISO 8095 | Determinación del módulo de elasticidad.(2) Tejidos recubiertos en pvc para lonas.(3) |

| ISO/TR 9769:2018 | Acero y hierro.(4) |

| IRAM-IAS U500-06 | Normas de Fabricación.(5) |

| CIRSOC 108 | Reglamento Argentino de Cargas de Diseño para Estructuras durante su Construcción.(6) |

Puesta en obra

Proveedores

| Distribuidor | Formato | Nombre | Origen | Marca |

| Grupo AgroRedes Polcom Tel: (+5411) 4766-0275 Tel ventas: (+5411) 3220-3099 Contacto: ventas@grupo-ap.com.ar Web: https://grupo-ap.com.ar/ | Venta por rollo cerrado. No Malla fraccionan el producto. cuadrada con pvc | Malla cuadrada con pvc | Argentina | AgroRedes Polcom |

| Bluemat S.A. Tel: +5411 5199-6449/+54911 3369-3798 Web: https://bluemat.com.ar/ | Aberturas: 15 x 15, 25 x 25 y Mallas 50 x 50. Se trabajan otras soldadas de medidas sobre pedido. alambre con pvc | Mallas soldadas de alambre con pvc | Suiza | CECROPS |

| Icomallas S.A. Tel:3128138616 Contacto: ventasinternacionales@ico mallas.com Web: https://icomallas.com/ | Unidad: 5mt (las unidades se despachan en metros continuos hasta 30mt) | Malla electrosoldada recubierta en PVC 3/4Pulg. | Colombia | Icomallas |

| Xiamen Yujinxiang Industry and Trade Co. Tel: +86-592-6696669 Contacto: miachen@yjxfence.com Web: https://es.yjxfence.com/ | Venta por rollos de 30 a 50 metros. | Malla recubierta de pvc | China | Xiamen Yujinxian |

Bibliografía

| 1)ISO, Norma. Obtenida el 16 de abril del 2024 de https://www.iso.org/standard/62411.html 2)ISO. Norma. Obtenida el 16 de abril del 2024 de https://www.iso.org/standard/32197.html 3)ISO. Norma. Obtenida el 16 de abril del 2024 de https://www.iso.org/standard/15134.html 4)ISO. Norma. Obtenida el 16 de abril del 2024 de https://www.iso.org/standard/74711.html 5)ArcelorMittal. Norma. Obtenida el 16 de abril del 2024 de https://www.acindar.com.ar/wp-content/uploads/2020/09/Catalogo_Construccion_civil.pdf 6)INTI. Norma. Obtenida el 16 de abril del 2024 de https://www.inti.gob.ar/areas/servicios-industriales/construcciones-e-infraestructura/cirsoc/reglamentos 7)Construmática. El acero de la malla. Obtenida el 16 de abril del 2024 de https://www.construmatica.com/construpedia/El_Acero_de_la_Malla#:~:text=El%20m%C3%B3dulo%20de%20ela sticidad%20longitudinal,de%20210%20kN%2Fmm2. 8)Grupo AgroRedes Polcom, Ficha Técnica. Obtenida el 10 de abril del 2024 de https://grupo-ap.com.ar/wp-content/uploads/2017/03/MALLA-CUADRADA-CON-PVC.pdf 9)Universidad de Barcelona. Policloruro de vinilo. Obtenida el 16 de abril del 2024 de http://www.ub.edu/cmematerials/es/content/policloruro-de-vinilo#:~:text=Acetileno%2C%20%C3%A1cido%20clo rh%C3%ADdrico%2C%20cloro%20y,vinilo%20y%20cloruro%20de%20etileno. 10) Material Properties org. Obtenida el 16 de abril del 2024 de https://material-properties.org/es/cloruro-de-polivinilo-densidad-resistencia-punto-de-fusion-conductividad-term ica/ 11)Reliance Foundry. ¿Cómo se fabrica el acero? Obtenida el 19 de abril del 2024 de https://www.reliance-foundry.com/blog/como-se-fabrica-el-acero-es#:~:text=De%20la%20manera%20m%C3%A1s %20b%C3%A1sica,del%20correcto%20para%20el%20acero. 12) Enciclopedia humanidades. Hierro Obtenida el 19 de abril del 2024 de https://humanidades.com/hierro/#:~:text=El%20hierro%20es%20un%20elemento,un%205%20%25%20de%20sus %20componentes. 13) Enciclopedia humanidades. Carbono Obtenida el 19 de abril del 2024 de https://humanidades.com/carbono/ 14) Mejordealuminio. el origen: ese bonito cuento de la sal común. Obtenida el 19 de abril del 2024 de https://www.mejordealuminio.com/noticias/origen-PVC 15)Grupo AgroRedes Polcom. Malla cuadrada con pvc. Obtenida el 27 de Marzo del 2024 de https://grupo-ap.com.ar/cerramientos/malla-cuadrada-con-pvc/ 16)Kommerling, El pvc. Obtenida el 10 de abril del 2024 de https://www.kommerling.es/arquitectura-sostenible/pvc#:~:text=El%20PVC%20(policloruro%20de%20vinilo,es%2 0decir%2C%20un%20aislante%20natural. Mallas y cerramientos Colombia. Procesos de fabricación, diseño, instalación y mantenimiento de mallas eslabonadas metálicas en cercamientos y cerramientos metálicos. Obtenida el 26 de Marzo del 2024 de https://www.mallasycerramientos.com/component/content/article/procesos-de-fabricacion-diseno-instalacion-y mantenimiento-de-mallas-eslabonadas-metalicas-en-cercamientos-y-cerramientos-metalicos?catid=23&Itemid=10 1 Perfiles de aluminio.net. ¿Qué es el trefilado? Obtenida el 27 de Marzo del 2024 de https://perfilesdealuminio.net/articulo/icomo-es-el-proceso-de-trefilado/48 Camps Melisa A. La historia del alambrado en Argentina. Obtenida el 27 de Marzo del 2024 de https://museoroca.cultura.gob.ar/noticia/la-historia-del-alambrado-en-argentina/ Xiamen Yujinxiang Industry and Trade Co. Malla recubierta de pvc. Obtenida el 5 de Abril del 2024 de https://es.yjxfence.com/barrier-fencing/wire-fence/pvc-coated-wire-netting.html Mr Steven. Comercio. Obtenida el 5 de Abril del 2024 de https://es.made-in-china.com/co_jinchuang000/product_Wholesale-Football-Stadium-Field-Wire-Mesh-Fencing-C heap-Galvanized-and-PVC-Coated-Chain-Link-Fence_uonshuersy.html Milasost. ¡Más mallas! Obtenida el 5 de Abril del 2024 de https://sostenimientodelavida.com/category/malla/ BlueMat. Comercio. Obtenida el 5 de Abril del 2024 de https://bluemat.com.ar/product/mallas-soldadas-de-alambre-con-pvc/ Icomallas S.A. Comercio Obtenida el 5 de Abril del 2024 de https://icomallas.com/producto/malla-electrosoldada-recubierta-en-pvc-3-4pulg/ UNLP. Clase 8/soldadura. Obtenida el 10 de abril del 2024 de https://unlp.edu.ar/wp-content/uploads/73/27873/03be3424af308bf57bee6ac2aa169171.pdf Aceroa, Composición del acero y sus propiedades. Obtenida el 10 de abril del 2024 de https://www.aceroa.com/composicion-del-acero-y-sus-propiedades/ Evek Gmbh, Comercio. https://evek.red/categorias/3004-malla-de-acero-inoxidable-5-200-malla-de-tela-met-lica-14301-v2a-304-filtro-filt raci-n.html Hebei Swako Wire Mesh co. Comercio Obtenida el 15 de abril del 2024 https://es.swakoshaleshakerscreen.com/news/heat-resistance-and-corrosion-resistance-70035154.html |