Síntesis

El material es una mezcla que se utiliza como mortero para revestimientos tanto interiores como exteriores,

también es posible utilizarlo en como pavimentos para suelos. El uso de corcho natural provoca un aumento

en las capacidades de aislamiento tanto térmicas como acústicas de este, y en el caso de usarlo en suelo

disminuye el ruido de los pasos; el corcho evita ayuda también con la humedad y colocando capas mas

gruesas de la mezcla se pueden corregir puentes los térmicos que se creen. La presencia de corcho aumenta su

elasticidad, lo que lo hace más resistente a golpes.

Contexto histórico, social y económico

Su inventor fue Floriano Mingarelli, este químico e inventor nativo de Le Marche fue el fundador de la empresa Diasen en 1985. Esta empresa creo Diathonite, el primer revoque con agregado de corcho y lo perfecciono a lo largo de los años. Hoy en día muchas otras empresas comenzaron a fabricar estos revoques con agregado de corcho. La idea de crear esta mezcla para revoques surgió por la necesidad de reducir el daño al ambiente y consiguiendo mejores propiedades por el uso de corcho, el cual reduce la densidad final de la mezcla, mejora sus cualidades aislantes tanto acústicas como térmicas, las resinas que este material natural posee le dan una característica de hidrofugo, además de esto el corcho es capaz de absorber la humedad por lo que no se generan condensaciones por la creación de puentes térmicos, y como ultima característica que voy a destacar entre otras que tiene, es la elasticidad que le confiere el uso de corcho. De fácil obtención, el corcho natural se obtiene de la corteza del alcornoque y es el mejor aislante natural. La composición de la mezcla utilizada en los revoques varia de compañía en compañía, esto sucede por dos razones, la versatilidad del material y la disponibilidad de componentes secundarios que varía dependiendo del país en el que se encuentren las fábricas de las empresas productoras, además de estas dos razones está el factor de la investigación, el cual día a día nos muestra formas de combinar ciertos componentes para sacarles el mayor provecho posible y obtener la mejor combinación de propiedades positivas y evitando propiedades que traigan problemas dependiendo el uso que se vayan a dar. Hoy en día al haber mas conciencia sobre la necesidad de usar materiales sostenibles a la hora de construir, podemos decir que se esta empezando a elegir esta opción debido a la gran cantidad de ventajas que posee el uso de revestimientos con agregado de corcho, aunque al tener precios un poco superiores a las opciones tradicionales estas mezclas no llegan a todo el público además de no estar tan difundidos en la Argentina a diferencia de los países europeos, en los cuales surgió esta idea agregar corcho a los revoques. Al obtener el corcho de la corteza de un árbol llamado alcornoque, se podría decir que es un material muy abundante y fácilmente renovable, porque si empieza a escasear siempre se van a poder, y se deberían, plantar más árboles. Algunas empresas le agregan cal a sus mezclas u otros materiales que por sus formas de obtención pueden liberar gases de efecto invernadero u otros tipos de contaminaciones las cuales podrían dañar el medio ambiento, a pesar de esto es un producto mayormente natural y si lo comparamos con un revoque tradicional este ultimo no tiene nada a favor en cuanto a impacto ambiental debido a la utilización del cemento y todos los procesos que este tiene detrás.

Definición ciencia

Las premezclas de revoque con agregado de corcho tienen componentes variados, pero los principales son el corcho molido propiamente dicho y las resinas naturales obtenidas, las cuales se suelen usar como

aglutinantes en estas mezclas. Algunas compañías agregan algunas arcillas, cal o tierras con altos niveles de porosidad para poder absorber líquidos y mantener sus caracterizas.

Procesamiento

Se obtiene el corcho de la corteza del alcornoque, al colectarlo no es necesario cortar el árbol y se realizar cada 9 – 10 años. Una vez procesado este se muele para obtener particular pequeñas y homogéneas permitiendo su fácil organización y mezclado con los demás componentes, que varían dependiendo la empresa y el uso especifico de esa mezcla suponiendo que tengan más de una. A la hora de poner la mezcla en obra la mayoría requiere el agregado de agua, pero algunas utilizan las resinas obtenidas como aglutinantes y son diluidas por lo que estas marcas entregan su producto envasado y listo para su uso, en cambio otras compañías optan por producirlo y aplicarlo ellos mismos.

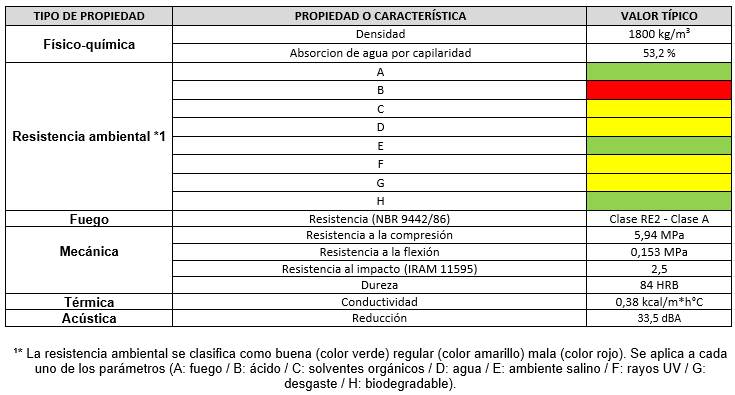

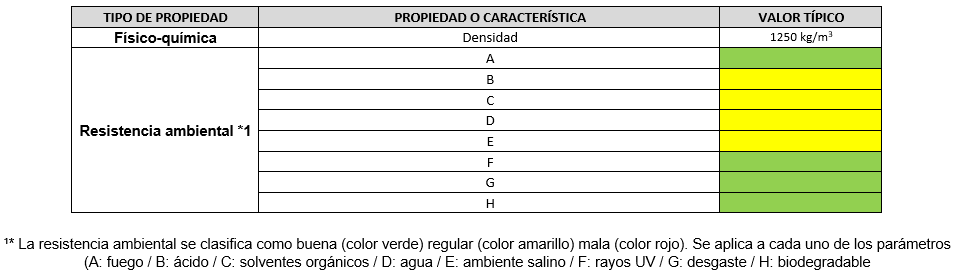

Propiedades

Normas

| Norma | Título |

| UNI EN 1015-11 | Methods of test for mortar for masonry – Part 11: Determination of flexural and compressive strength of hardened mortar |

| UNI EN 1745 | Masonry and masonry products. Methods for determining thermal properties |

| ISO 354:2003 | Acoustics —Measurement of sound absorption in a reverberation room |

| UNI 10355 | Walls and floors – Thermal resistance values and calculation method |

| UNI EN 1015-18 | Methods of test for mortar for masonry – Determination of water absorption coefficient due to capillary action of hardened mortar |

| UNI 6556 | Tests of concretes – Determination of static modulus of elasticity in compression |

| UNI EN 1015-12 | Methods of test for mortar for masonry – Part 12: Determination of adhesive strength of hardened rendering and plastering mortars on substrates |

| UNI EN 13501-1 | Fire classification of construction products and building elements – Part 1: Classification using data from reaction to fire tests |

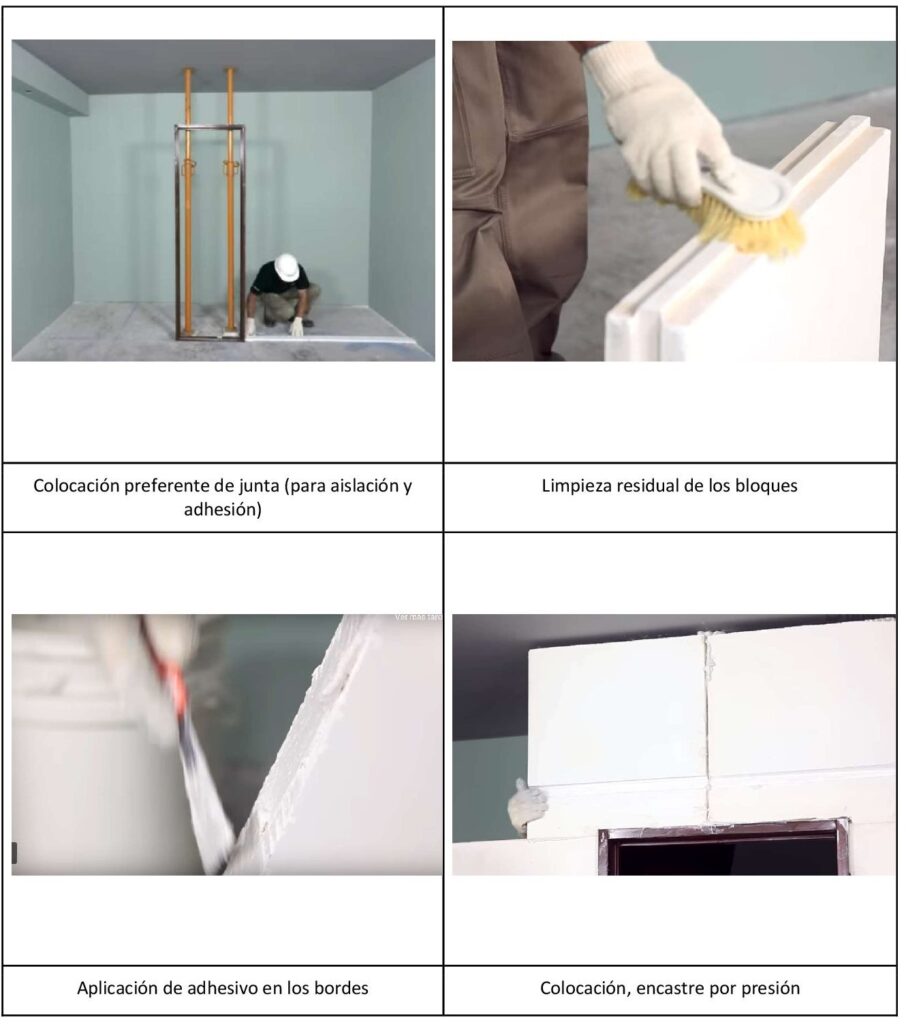

Puesta en obra

Proveedores

| Distribuidor | Formato | Nombre | Origen | Marca |

| Ingeniería Steel +54 358 425 0201 https://www.ingenieriasteel .com.ar/ | Venta y aplicación del corcho proyectado por parte de la empresa | Corcho Proyectado | Argentina | Ingeniería Steel |

| Isolcork +56 2 3231 5719 +54 9 2613 359 455 https://www.isolcork.cl/# | Venta de baldes de 21 litros que traen 12kg de producto | Corcho Proyectado | Chile y venta en Argentina | Isolcork |

| DECOPROYEC +34 967 26 17 87 https://www.decoproyec.co m/ | Venta de baldes de 21 litros que traen 12kg de producto | Corcho proyectado | España | Decoproyec |

| DIASEN +39 0732 971870 https://www.diasen.com/sp /home-es.3sp | Bolsones de 18kg de premezcla | Diathonite Evolution | Italia | DIASEN |

Bibliografía

| 1. https://www.diasen.com/sp/home-es.3sp |

| 2. https://www.youtube.com/watch?v=CjOqYbKtock |

| 3. https://www.researchgate.net/publication/274840892_Strength_and_Durability_of_Mortar_Using_Cork_Waste_Ash_as_Cement_Replacement |

| 4. https://www.diasen.com/MTF//Content/Catalog/diasen/prodotti/isolanti_termici_acustici/intonaci/PRODUCTS/ST001ES1946131-diathonite_evolution.pdf |

| 5. ingenieriasteel.com.ar/Corcho-Proyectado/ |

| 6. tienda.isolcork.cl/ |

| 7. https://www.decoproyec.com/ |

| 8. http://www.cannabric.com/media/documentos/0eb2e_REVOCO_AISLANTE_CORCHO_ECOKORK_ficha_tecnica.pdf |

| 9. https://www.unicmall.com/es/productos/fichas-tecnicas?download=17:diathonite-evolution |

| 10. https://corkup.es/corcho-natural/#:~:text=La%20obtenci%C3%B3n%20del%20corcho%20no,su%20vida%2C%20aproximadamente%20170%20a%C3%B1os. |