Síntesis

El revestimiento de cal también conocido como mortero de cal sirve para Recuperación de muros y rejuntado, Saneamientos, protección de muros con remonte capilar y revoque tradicional fino o grueso. Su composición es tres partes de arena fina, una parte de cemento blanco y media parte de cal (hidróxido de calcio o NHL 3,5). El hidróxido se vende en sacos de 15 kilos aproximadamente. Dependiendo del tipo y color de la tierra, se consigue un tono de color final u otro. El cemento blanco y la cal tienden a conseguir un acabado muy blanco, por lo que, si se quieren conseguir otros tonos, ocres por ejemplo, hay que emplear arenas más marrones o tipo albero o tintes naturales, hasta conseguir el color deseado. Hay que mantener siempre la misma proporción para obtener el mismo color en sucesivas mezclas.Lo más habitual es aplicarlo con una llana, aunque también se puede usar pistola.{1}

En argentina se comercializa en paquetes de 25 y 30 kg

Contexto histórico, social y económico

Desde la más remota antigüedad, la cal ha sido uno de los conglomerantes más utilizados por el hombre, obteniéndose a través de rocas carbonatadas, principalmente, calizas y dolomitas. Es muy difícil conocer en qué momento se descubrió este material, aunque sí podemos remitirnos a la edad supuesta de aquellos monumentos en los que se emplearon estos conglomerados.{2} Sus propiedades novedosas son la afinidad con el agua y agregados pétreos, la dureza, el color brillante, la estabilidad y el alto ph.{3}

En la ciudad de Jericó (Cisjordania, Palestina) se han encontrado recientemente restos de cal con 10.000 años de antigüedad. En la primera civilización conocida, Mesopotamia, la cal se usaba en combinación con el barro como revestimiento de paredes de templos, canalizaciones de agua, baños, aljibes, tumbas o viviendas. También la usaron en la Capadocia (Anatolia, Turquía) para revestimientos y frescos (aquí se encontró el fresco más antiguo conocido, de 8200 años de antigüedad).{4}

Desde la antigüedad, la cal ha sido uno de los materiales más utilizados por el hombre. Se han encontrado restos de cal con 10.000 años de antigüedad. En la Mesopotamia, la cal se usaba en combinación con el barro como revestimiento de paredes de templos, baños, o viviendas, etc. En la Capadocia se usó para revestimientos , asi como también los hititas usaban la cal para revestir el interior de las cuevas donde vivían. n. Los romanos fueron quienes comenzaron a utilizar la cal en la confección de morteros, sustituyendo a la arcilla y al yeso.

Esta técnica fue parcialmente dejada de lado por la complicada elaboración a pie de obra. Luego de la Revolución Industrial, hubo un auge científico y se conocieron nuevas técnicas de empleo junto con nuevas propiedades del material.

Los edificios antiguos son restaurados realizando un revestimiento con Morteros de Cal. que nos rodean con más de cincuenta años demostrando asi la gran resistencia de este. La cal es uno de los materiales más antiguos utilizados por el hombre en la construcció En los últimos cien años, la cal ha caído en desuso y por la utilización de0 otros materiales modernos. Actualmente está siendo reivindicada debido a su durabilidad, cualidad de aislante térmico y acústico, su permeabilidad del vapor de agua y a sus cualidades fungicidas Además, se ha producido una corriente de apreciación de las técnicas artesanales y de los materiales tradicionales en las últimas décadas.

En resumen, la cal es un material antiguo pero duradero que ha sido utilizado en la construcción desde hace miles de años. Aunque ha caído en desuso en los últimos cien años debido a la aparición de materiales modernos, ha sido reivindicada por su durabilidad, ausencia de retracciones y otras cualidades importantes.

La cal como material ecológico de construcción, tiene las ventajas medioambientales de tener una larga vida útil

IMPACTO AMBIENTAL:

Es un material que se encuentra en la naturaleza, en casi cualquier sitio, por lo que no se produce CO2 en traslados de larga distancia del material.

Por otro lado, su fabricación apenas produce impacto ambiental. No es contaminante, mejora la higiene y tiene buena capacidad aislante, tanto térmica como acústica, así que produce una menor demanda energética con el consiguiente ahorro económico para los habitantes y emisiones tóxicas para la atmósfera.{5}

Definición ciencia

Es un material capaz de reaccionar con el agua, constituido fundamentalmente por óxido o hidróxido de calcio, con ciertas cantidades de óxidos o hidróxidos de magnesio, que pueden contener cantidades moderadas de compuestos de silicio y/o aluminio. De acuerdo a la naturaleza de los compuestos, podrían endurecerse efectivamente o no bajo agua, clasificándose por lo tanto en hidráulicas o aéreas. Las cales aéreas están destinadas fundamentalmente para revoques, mientras que la cal hidráulica se emplea como ligante en las mamposterías.

Procesamiento

El cal se retira material vegetal, procediendo a perforar según el plan de minado diseñado, cargando después los explosivos para el tumbe, se carga el material ya fragmentado y se transporta al sistema triturador. Los fragmentos de roca se reducen de tamaño tamizándolos, ya homogéneos, se transportan mediante bandas hacia los hornos. La cal se produce por cocción de las rocas calizas o dolomitas mediante flujos de aire caliente que circula en los huecos o poros de los fragmentos rocosos; las rocas pierden bióxido de carbono produciéndose el óxido de calcio. Debido al tamaño y forma homogénea de los fragmentos, la cocción ocurre de la periferia hasta el centro quedando perfectamente calcinada la roca.

Durante todas las etapas existe un control y seguimiento del proceso de cal en especial la inspección cuidadosa de muestras para evitar núcleos o piezas de roca sin calcinar. En la Trituración y pulverización, se realiza con el objeto de reducir más el tamaño y así obtener cal viva molida y pulverizada, la cual se separa de la que será enviada al proceso de hidratación. Consiste en agregar agua a la cal viva para obtener la cal hidratada. A la cal viva dolomítica y alta en calcio se le agrega agua y es sometida a un separador de residuos para obtener cal hidratada normal dolomítica y alta en calcio. Únicamente la cal viva dolomítica pasa por un hidratador a presión y posteriormente a molienda para obtener cal dolomítica hidratada a presión. Su envasado la cal es llevada a una tolva de envase e introducida en sacos y transportada a través de bandas hasta el medio de transporte que la llevará al cliente.{6}

Propiedades

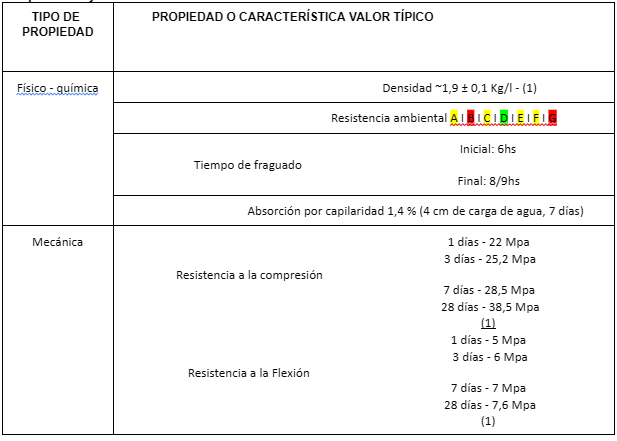

| TIPO DE PROPIEDAD | PROPIEDAD O CARACTERÍSTICA | VALOR TÍPICO |

| Físico – química | Densidad | |

| Resistencia ambiental ¹* | ||

| Mecánica | Límite de elasticidad | |

| Fuerza de Tensión | ||

| Térmica | Punto de fusión | |

| Punto de ebullición | ||

| Óptica, Acústica, entre otras | Material opaco | |

| Alta conductividad eléctrica | ||

| Reciclable |

| NORMA | TÍTULO |

| IRAM 1508 | Cal hidráulica natural hidratada para construcción |

| IRAM 1516 | Cales para construcción |

| IRAM 1626 | Cal aérea hidratada en polvo para construcción |

| IRAM 1695:1984 | Cal hidráulica hidratada en polvo: resistencia a la compresión |

| IRAM 1985 | Cal hidráulica, de origen natural, hidratada, en polvo, para construcción |

| IRAM 1626:1982 | Cal aérea hidratada en polvo: finura |

Puesta en obra-

Proveedores

| DISTRIBUIDOR LOCAL | FORMATO | NOMBRE | ORIGEN | MARCA |

WEBER (+54) 011 6137-5555 www.ar.weber | Revoque fino Bolsa papel de 25kg a la cal para interiores | Argentina | Weber | |

| NATURCLAY (+34) 647 83 33 53 https://naturclay.com/ | Paquetes de 20 a 25 kg ADHESIVO BIO de CAL NHL | España | Naturclay | |

| redcopmaco 0351-4502400 http://www.redcopmaco.com/ | Paquete de 25 kg Revoque Copmaco Rev Fino (a la cal) | Argentina | red copmaco |

Bibliografía

- {1} bricopedia escrito por Leroy Merlin

- publicado el 27 oct. 2022

- https://www.leroymerlin.es/ideas-y-consejos/bricopedia/mortero-de-cal.html

- {2} contexto historico

- https://www.lhoist.com/es/la-cal-lo-largo-de-la-historia#:~:text=Nadie%20sabe%20con%20exactitud%20cu% C3%A1ndo,cal%20quemada%20de%20la%20historia.

- {3}

- https://www.foccal.org/quees.php#:~:text=La%20CAL%2C%20tiene%20m%C3%BAltiples%20propiedades,alt o%20pH%3B%20por%20mencionar%20algunas

- {4} Documento pdf “Estudio y análisis de la utilización de la cal para el patrimonio arquitectónico” https://riunet.upv.es/bitstream/handle/10251/60200/Memoria.pdf

- {5} CATALOGO-NATURCLAY

- https://naturclay.com/wp-content/uploads/2020/08/CATALOGO-NATURCLAY-CAL.pdf {} https://icasasecologicas.com/la-cal-material-ecologico-construccion/

- {6} pdf generado de información por calmosacorp https://calmosacorp.com/wp-content/uploads/2019/05/proceso-producci%C3%B3n-cal-calmosacorp.pdf https://riunet.upv.es/bitstream/handle/10251/60200/Memoria.pdf