Síntesis

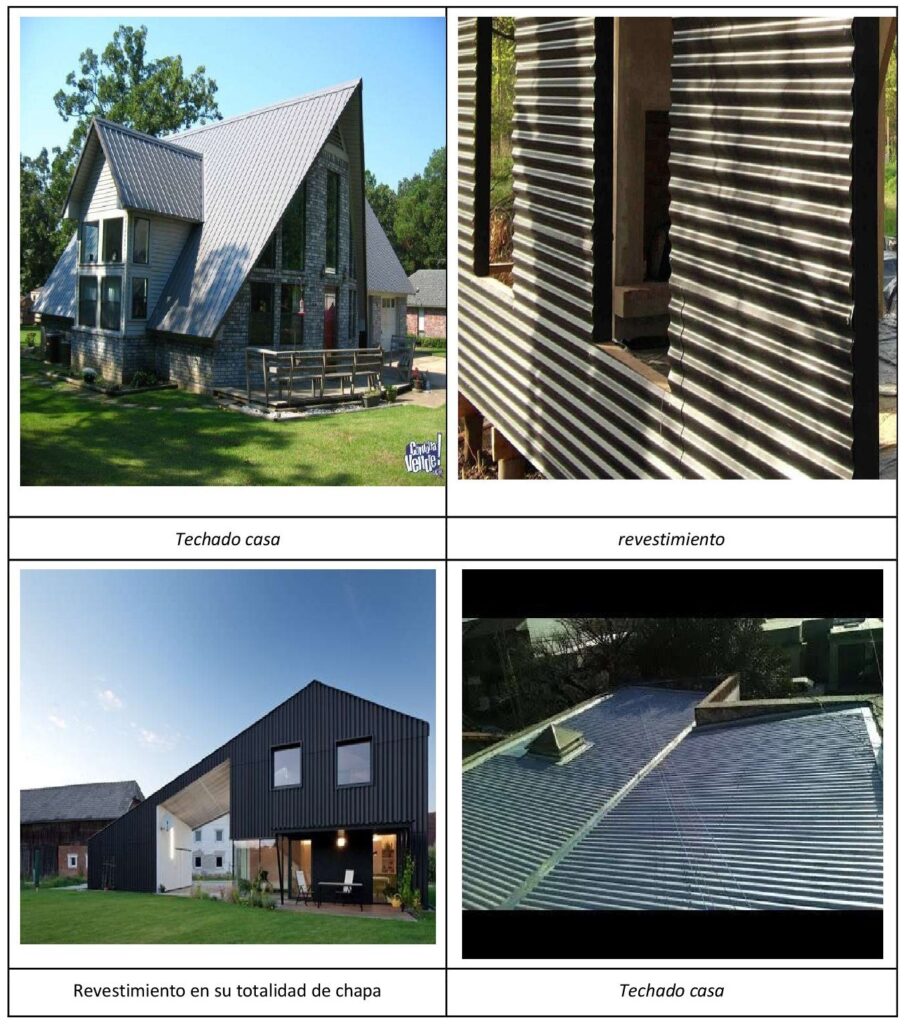

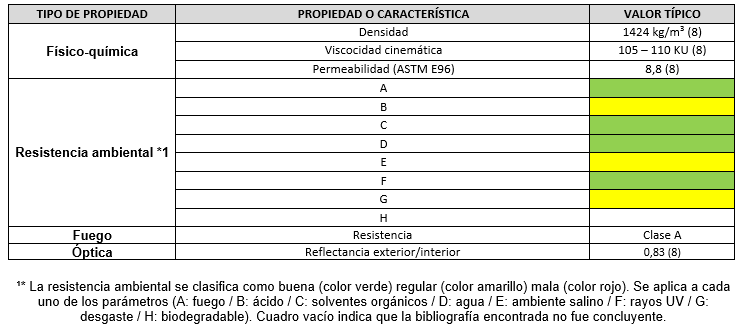

Super Therm® es un reflectante térmico multicerámico a base de agua. Está diseñado para reflejar el calor del sol, bloquear la humedad y la infiltración de aire en diversos tipos de superficies. Es una combinación de uretanos alifáticos, acrílicos elastoméricos y aditivos de resina de alto rendimiento que producen esta capa de recubrimiento. Este material es un derivado de desarrollos científicos aplicados a transbordadores de la NASA. Ha sido probado exhaustivamente por diferentes organismos normativos y es utilizado hoy día por muchas empresas alrededor del mundo, desde su introducción al mercado en el año 1993. Sus principales aplicaciones son: como aislante para bloquear la migración y ganancia de calor solar (techos y paredes laterales) y como sistema aislante para aplicaciones en interior y vehículos de transporte (contenedores, camiones, vagones). Es resistente al fuego y a agentes químicos; también provee protección anticorrosiva. Según sus fabricantes, tiene una durabilidad de aproximadamente 15 años, lo que reduce los costos energéticos y de mantenimiento. La aplicación de Super Therm puede ser rociándolo, con brocha o rodillo. Una vez aplicado, refleja las ondas de calor que inciden sobre una superficie evitando que la misma aumente su temperatura.

Contexto histórico, social y económico

Super Therm® es un producto perteneciente a la empresa Superior Products International, fundada por el investigador norteamericano Joseph Pritchett en la década del 90. Según afirma la página web de esta empresa, Pritchett trabajó un breve tiempo en una división de la NASA, dedicándose a la investigación de aislantes para transbordadores espaciales. Este lugar es el Centro de vuelos espaciales Marshall, ubicado en la base militar Red Stone, en el estado de Alabama (EEUU). [1] [2] Luego de esta experiencia laboral, adquiriendo conocimientos de vanguardia, Pritchett comenzó a indagar sobre un nuevo aislante cerámico hecho a partir de distintos compuestos. En un principio, el concepto de revestimiento reflectante solía ser muy primitivo; se pensaba que usar un solo componente cerámico para reflejar de la superficie la radiación solar era la mejor manera de resolver el problema.

En una investigación que duró aproximadamente cuatro años, Pritchett llego a la conclusión de que existen otras variantes. Investigó qué compuestos específicos realmente funcionan en entornos específicos. También investigó que compuestos -mezclados con otros- mejorarían el rendimiento; tanto para bloquear la radiación solar, la corrosión y controlar los incendios. Al final de esta investigación, Pritchett terminó concibiendo lo que hoy se conoce como Super Therm; una pintura reflectante compuesta de diversos tipos de cerámicos y polímeros. Este nuevo producto, brevemente después de haber sido concebido, fue facilitado a los laboratorios de Bombardier Ingeniería, una empresa canadiense que trabaja en el sector ferroviario, automotriz y aeronáutico. Esta empresa decidió someter Super Therm® a una serie de testeos normativos, entre ellos el que concierne la normativa ASTM C 236, (método de prueba estándar para el rendimiento térmico en estado estacionario de ensamblajes de edificios mediante una caja caliente protegida) que fue llevada a cabo por los laboratorios VTEC en Nueva York e International Labs, en Pensilvania. Este método de prueba, conocido como método de caja caliente protegida, mide las propiedades de transferencia térmica en estado estacionario de paneles o paredes. Proporciona una evaluación del rendimiento térmico de conjuntos materiales de construcción. Es adecuado para ensamblajes de construcción de edificios, paneles de construcción y otras aplicaciones de muestras no homogéneas a rangos de temperatura similares. Este método de prueba se puede aplicar a cualquier construcción de edificios para la cual sea posible construir una muestra razonablemente representativa del tamaño apropiado para el aparato de prueba.

Se hizo una comparación entre Super Therm® y aislante de fibra de vidrio de 76,2 mm. La prueba arrojó los siguientes resultados: Super Therm® produjo un valor K de 0,31 a 0,254 milímetros. Luego, cuando el revestimiento se aplicó a ambos lados de la pared, el valor K fue de 0,21. Por otro lado, el valor K de la fibra de vidrio fue de 0,52. Por supuesto, cuanto menor sea el valor K, mejor será el aislamiento térmico. [1] Sin embargo, y a partir de estos resultados, surge la siguiente interrogante: ¿qué sentido tiene comparar un aislante térmico de casi 8 centímetros de espesor, contra una pintura reflectante con un espesor promedio de 0,3mm. Se trata de dos materiales que cumplen funciones similares, pero operan de una manera distinta. Super Therm® cumple con la funciona de aislante reflejando el calor del calor, no absorbiéndolo. Es usado mayormente en el rubro industrial, para recubrir contenedores de gran tamaño -más que nada metálicos expuestos constantemente al sol evitando así el calentamiento excesivo de estas superficies y sus interiores. A gran escala, el uso a largo plazo de este producto puede significar ahorros en materia de energía y logística, debido a su extensa vida útil. De hecho, la EPA (Environmental Protection Agency – EEUU) ha reconocido los beneficios ambientales de Super Therm® para reducir el consumo de energía y la contaminación resultante de este consumo.

Definición ciencia

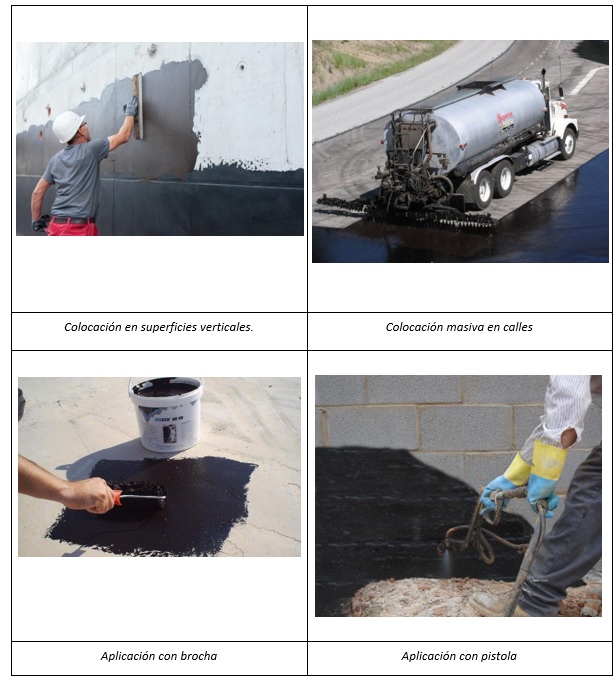

Super Therm® está compuesto por cuatro diferentes tipos de cerámicos, cado una con una función definida. Un tipo de cerámico es el encargado de la aislación por conducción y los otros tres restantes son los encargados de bloquear la radiación solar: un cerámico para la radiación UV, otro para la luz visible y el restante para la radiación infrarroja. Además de estos cerámicos, este material también está conformado por uretanos alifáticos, acrílicos elastómericos y aditivos de resina de alto rendimiento que le brindan dureza y elasticidad, con lo que su duración es bastante elevada respecto a otras pinturas. Super Therm® puede ser aplicado sobre metales, también sobre hormigón y madera. La aplicación se puede desarrollar con brocha o rodillo. [3]

Procesamiento

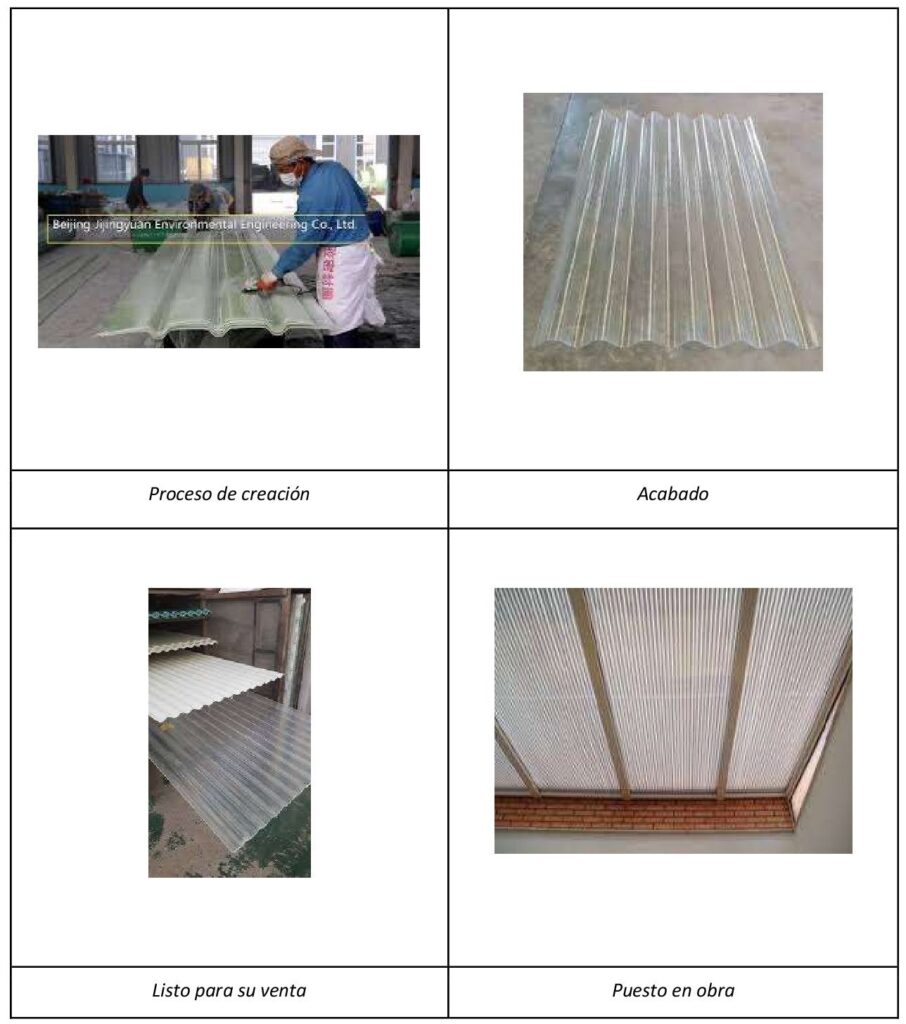

El proceso de fabricación comienza con la molienda y la mezcla de la materia prima que compone el material (arcilla). La mayoría de estos componentes vienen prefabricados por industrias auxiliares. La elaboración de este tipo de materiales cerámicos refractarios de base acuosa se inicia con la adición de agua, aminas y agentes dispersantes a un estanque de premezcla. Posteriormente, se adicionan los pigmentos y agentes extensores. Una vez realizada la premezcla, y dependiendo del tipo de pigmento, el material pasa a través de un equipo especial de molienda, aunque normalmente sólo los esmaltes a base de agua pasan por estos equipos de molienda; los látex y pastas se dispersan y terminan en tanques de mezcla donde se produce la dispersión. Luego se transfiere a un tanque de mezclado donde mediante agitación, se incorporan las resinas y los plastificantes, seguidos de preservantes, antiespumantes y finalmente la emulsión de resina. Por último, se agrega el agua necesaria para lograr la consistencia deseada. Luego de mezclar todos los ingredientes, el producto obtenido es filtrado para remover pigmentos no dispersos. A continuación, se procede al envasado del mismo, en recipientes de distinta volumetría, procediendo a su almacenaje y comercializándose por unidad de peso o volumen.[4]

Propiedades

Normas

| Norma | Título |

| ASTM C236 | Standard test method for steady-state thermal performance of building assemblies by means of a guarded hot box |

| ASTM E84 | Standard test method for surface burning characteristics of building materials |

| ASTM D4541 | Standard test method for pull-off strength of coatings using portable adhesion testers |

| ASTM E514 | Standard test method for water penetration and leakage through masonry |

| ASTM D4060 | Standard test method for abrasion resistance of organic coatings by the taber abraser |

| ASTM E96 | Standard test methods for water vapor transmission of materials |

Puesta en obra

Proveedores

| Distribuidor | Formato | Nombre | Origen | Marca |

| Laiken S.A. +541143040111 +541143056785 http://www.laiken.com.ar/ | Baldes de 18 L | Super Therm | Argentina | SPI Coatings Inc |

| Beta Paint +56222463834 contacto@betapaint.cl https://www.betapaint.cl/ | Baldes de 18 L | Super Therm | Chile | SPI Coatings Inc |

| Aldan LTDA +5511966287070 luizsergio@aldantecnologia.com.br http://aldantecnologia.com.br/ | Baldes de 18 L | Super Therm | Brasil | SPI Coatings Inc |

| Consulting Solutions & Associates +5219381048974 sgamez@csamexspi.com http://www.csamexspi.com/ | Baldes de 18 L | Super Therm | México | SPI Coatings Inc |

| SPI Coatings Inc (España) +34619620045 jcmarques@nanocapa.com | Baldes de 18 L | Super Therm | España | SPI Coatings Inc |

| SPI Coatings Inc (Alemania) +4982529154649 supertherm@t-online.de http://www.supertherm.de/ | Baldes de 18 L | Super Therm | Alemania | SPI Coatings Inc |

| SPI Coatings Inc +19136692550 sales@spicoatings.com https://spicoatings.com/ | Baldes de 18 L | Super Therm | Estados Unidos | SPI Coatings Inc |

Bibliografía

| 1 | Resumen escrito por el inventor de Super Therm: Joseph Pritchett – Obtenido el 9 de abril https://insulationcoatings.com.au/history-of-superior-products-international-ii-and-super-therm/ |

| 2 | Carta redactada por el Centro de vuelos espaciales Marshall (NASA) a Joseph Pritchett – Obtenido el 9 de abril http://www.eaglecoatings.com/certifications/supertherm/nasa.html |

| 3 | Ensayo escrito por Sebastián García Huidobro: ingeniero de la Facultad de ciencias físicas y matemáticas de la Universidad de Chile – Obtenido el 10 de junio http://repositorio.uchile.cl/bitstream/handle/2250/144482/Estudio-de-pinturas-aislantes-t%C3%A9rmicas-y-su posible-aplicaci%C3%B3n-para-el-ahorro-energ%C3%A9tico-en-un-tipo-de.pdf |

| 4 | Patente de producto de proceso fabril similar, escrita por Tobías González Romero – Obtenido el 2 de junio https://patents.google.com/patent/ES2428794A1/es |

| 5 | Lista completa de normas y ensayos a los que fue sometido el material – Obtenido el 5 de abril https://www.betapaint.cl/images/icons/Super%20Therm%20-%20Certificaciones.pdf |

| 6 | Página oficial de la ASTM – Obtenido el 5 de abril https://www.astm.org/ |

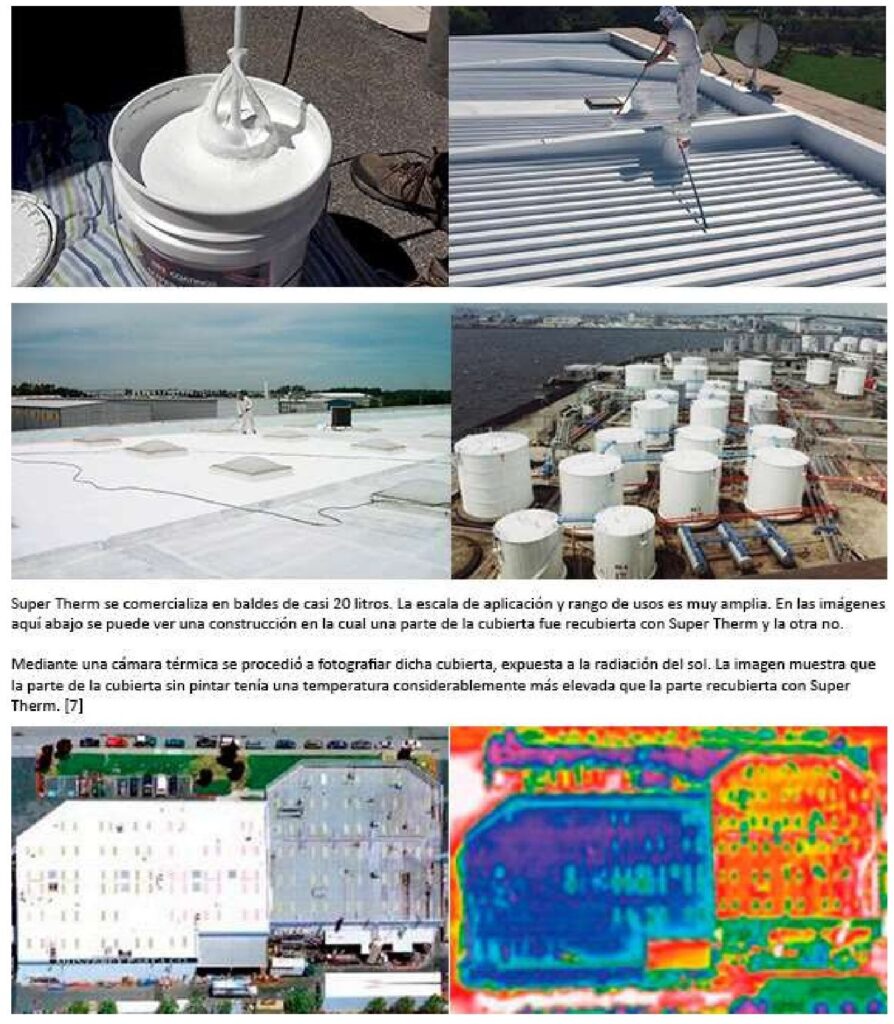

| 7 | Comparativa gráfica de diferencia térmica entre una parte de una cubierta con Super Therm y otra sin – Obtenido el 2 de junio https://www.americantemperaturecontrol.com/Ceramic-Insulations.html |

| 8 | Ficha técnica completa provista por el fabricante – Obtenido el 9 de abril http://spicoatings.com/wp-content/uploads/2019/10/Super-Therm-Product-Documents-10-02-19.pdf Versión traducida al español provista por Consulting Solutions & Associates – Obtenido el 9 de abril http://www.csamexspi.com/ft/spi/SUPERTHERM%20esp.pdf |