Síntesis

Una teja de asfalto es un tipo de teja de pared o techo que utiliza asfalto para la impermeabilización. Es una de las cubiertas para techos más utilizadas en América del Norte porque tiene un costo inicial relativamente económico y es bastante simple de instalarLas tejas asfálticas son fabricadas a base de un refuerzo interno de fibra de vidrio revestida por ambos lados con asfalto modificado y recubierto en la parte exterior, la superficie expuesta va recubierta por una capa de arena de sílice finamente triturada y coloreada, resultante de un proceso de ceramización a altas temperaturas, esta capa les confiere la resistencia que tienen frente a los agentes externos y la apariencia estética. Además, la cara interna cuenta con una fina capa de arena silícea que evita que las placas se adhieran unas a otras durante el periodo de almacenamiento. Se instalan en cualquier tipo de superficie y diseño arquitectónico con una pendiente mínima de 14° su colocación, para su fijación se necesitan clavos de 1 pulgada galvanizados de cabeza ancha.

Contexto histórico, social y económico

Las tejas de asfalto son un invento estadounidense utilizado por primera vez en 1901, en gran en parte de América en 1911 y a partir de 1939 se comenzó a producir 11 millones de cuadrados de tejas. Un factor que contribuyó al crecimiento de la popularidad de las tejas de asfalto durante los años veinte fue una campaña realizada por la Junta Nacional de Aseguradores de Incendios de EE. UU. para eliminar el uso de tejas de madera en los techos.El precursor de estas tejas se desarrolló por primera vez en 1893 y se llamó techado preparado con asfalto, que era similar al techado con rodillo de asfalto sin los gránulos de la superficie. En 1897, se agregaron gránulos de pizarra a la superficie para hacer que el material sea más duradero, (los tipos de gránulos probados han incluido mica, conchas de ostras, pizarra, dolomita, cenizas volantes, sílice y arcilla). En 1901, se cortó por primera vez en tiras para utilizarlo como tejas de una pestaña y de múltiples pestañas.Hasta la década de 1920, todas las tejas eran orgánicas con el material de base, llamado fieltro, siendo principalmente un trapo de algodón, cuando el trapo de algodón se volvió más caro, se buscaron materiales alternativos para remplazarlo. En 1926, el Asphalt Shingle y el Instituto de Investigación de la Oficina Nacional de Estándares probaron veintidós tipos de fieltros experimentales y no encontraron diferencias significativas en el rendimiento. En la década de 1950, se empezaron a utilizar adhesivos de sellado automático y de aplicación manual para ayudar a prevenir el daño del viento en los techos de tejas. También, se llevaron a cabo pruebas sobre el uso de grapas de 3/4 de pulgada en lugar de clavos para techos, lo que demostró que podían funcionar tan bien como los clavos pero con seis grapas en comparación con cuatro clavos.En 1960, las bases de fibra de vidrio se introdujeron con un éxito limitado. Las tejas de fibra de vidrio eran más ligeras y flexibles, demostraron ser más susceptibles al daño del viento, particularmente a temperaturas de congelación. Las generaciones posteriores de tejas construidas con fibra de vidrio en lugar de amianto proporcionaron una durabilidad aceptable y protección contra el fuego.La Asociación de Fabricantes de Techos de Asfalto (ARMA) formó la Fuerza de Trabajo de Viento Alto en 1990 para continuar la investigación para mejorar la resistencia al viento de tejas. En 1996, se estableció una asociación entre miembros de la industria de seguros de propiedad de los EE. UU., El Instituto de Negocios y Seguridad en el Hogar y el Laboratorio de Aseguradores (UL) para crear un sistema de clasificación de resistencia al impacto para materiales de techos. El sistema, conocido como UL 2218, estableció un estándar nacional para la resistencia al impacto.El método de eliminación más común para las tejas de asfalto en los EE. UU. Es en vertederos. Sin embargo, cuando las tejas de asfalto se vuelven un desecho ofrecen un gran potencial de recuperación y reciclaje con usos en asfalto de mezcla en caliente (HMA), parches de asfalto frío y como combustible en hornos de cemento.La principal preocupación ambiental en el reciclaje de tejas de asfalto es la rara presencia de asbesto en las tejas fabricadas antes de 1980. El asfalto, naturalmente, contiene hidrocarburos aromáticos policíclicos (HAP), algunos de los cuales son cancerígenos y pueden poner en riesgo a los recicladores. Los HAP lixiviables y aerotransportados se han mantenido por debajo de los niveles detectables en la mayoría de las pruebas.

Definición ciencia

Las tejas asfálticas están elaboradas con fibra de vidrio y revestidas por ambos lados con asfalto modificado. Este último, es un líquido semisólido, sólido o viscoso similar al cemento, de color marrón oscuro a negro producido durante refino de petróleo. Por otro lado, la fibra de vidrio está compuesta por hebras extremadamente finas de vidrio tejidas (entrelazadas) en formas diferentes para formar una tela o malla dando lugar a un material flexible, resistente al calor, ligero, resistente a muchos productos químicos, buen aislante eléctrico y barato.Tiene una capa de arena de sílice triturada, un compuesto resultante de la combinación del sílice con el oxígeno formada por un átomo de sílice y dos átomos de oxígeno, y coloreada en las caras externas. Su composición principal tiene las siguientes capas: estructura de malla de fibra; asfalto de alta resistencia a la intemperie y una capa de gránulos minerales.Presentan la propiedad que en tiempo frío permanecen rígidas y flexibles en tiempos de calor.

Procesamiento

Antes de ser utilizado en la fabricación de tejas, el asfalto debe convertirse en asfalto oxidado en un proceso llamado “soplado”, que burbujea oxígeno en el asfalto líquido y aumenta su viscosidad. El proceso se supervisa y se detiene cuando se producen las propiedades deseadas. La fabricación de tejas de asfalto consta de seis operaciones principales: El proceso comienza con una capa de fibra de fibra de vidrio o fibra orgánica (celulosa o fibra de madera). El material de base pasa a través de un tanque saturador lleno de asfalto caliente. Una vez recubierto con el espesor adecuado de asfalto, un lado de la teja se recubre con gránulos para la protección contra el daño físico y el daño solar. Además, se agrega como otro componente a la aplicación la roca triturada recubierta con óxidos metálicos de cerámica. Se aplica una ligera capa de arena fina a la superficie posterior de la teja para evitar que las tejas individuales se adhieran entre sí durante el embalaje y el transporte. Los pasos finales en la producción de las tejas de asfalto son el acabado, el corte y el embalaje.

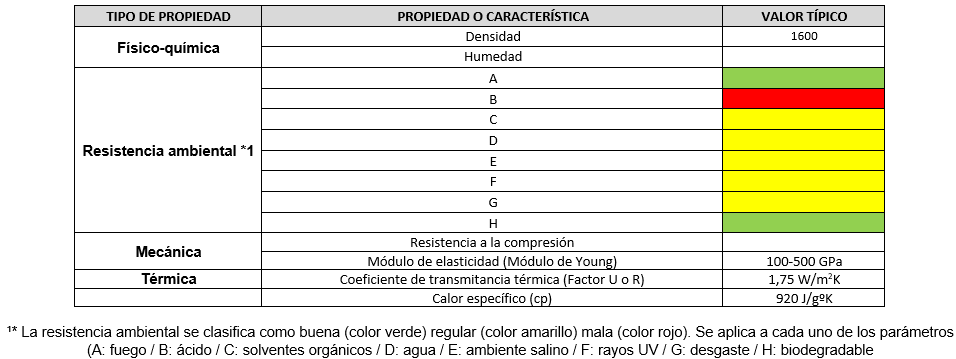

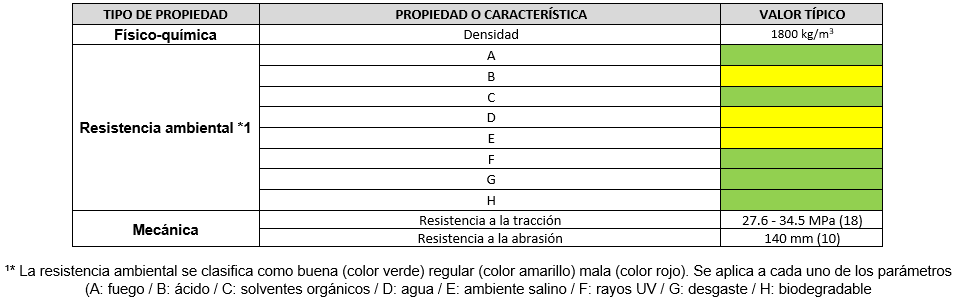

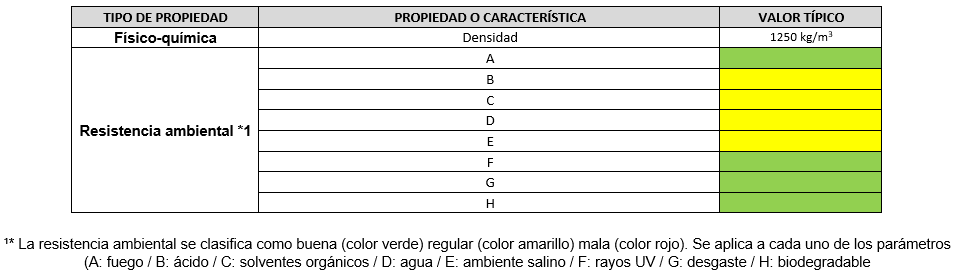

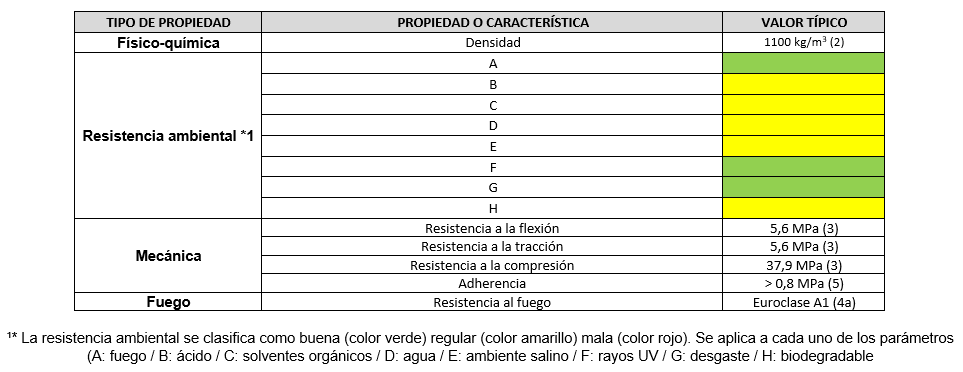

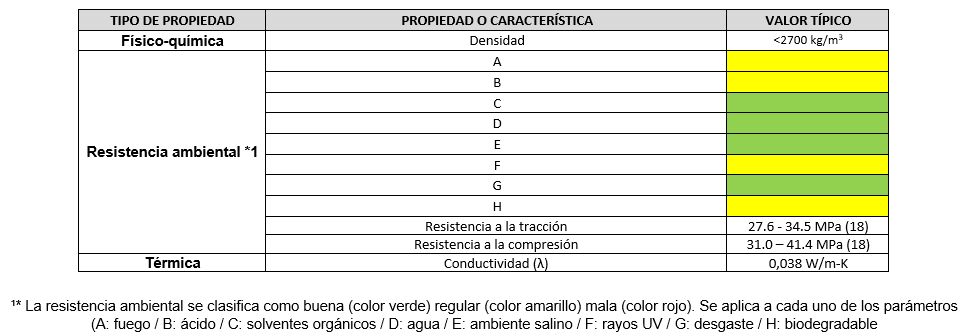

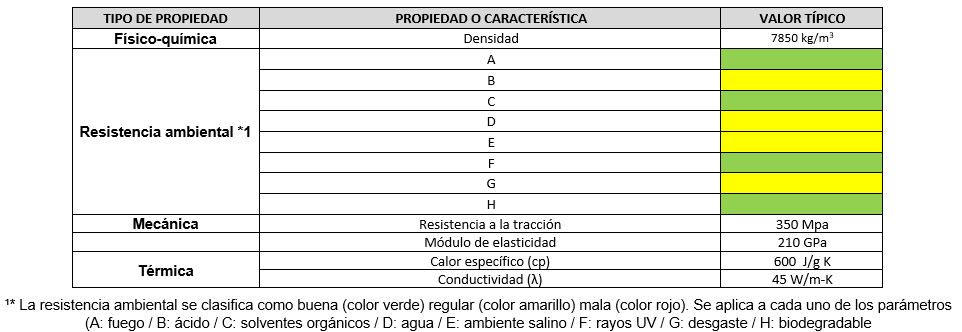

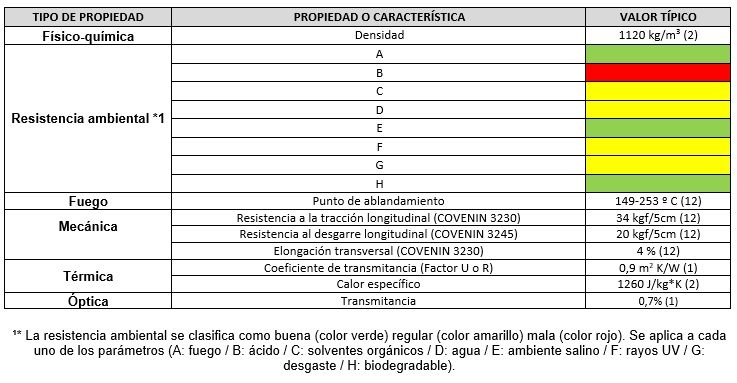

Propiedades

Normas

| Norma | Título |

| ASTM D3462 | Standard Specification for Asphalt Shingles Made from Glass Felt and Surfaced with Mineral Granules (resistente al desgarre) |

| ASTM E-108 | Standard Test Methods for Fire Tests of Roof Coverings (resistente al fuego) |

| UL 790 | Standard for Standard Test Methods for Fire Tests of Roof Covering (resistencia al fuego) |

| ASTM D3161 | Standard Test Method for Wind-Resistance of Steep Slope Roofing Products (resistencia al viento) |

| UL 2218 | Standard for Impact Resistance of Prepared Roof Covering Materials (resistencia al impacto) |

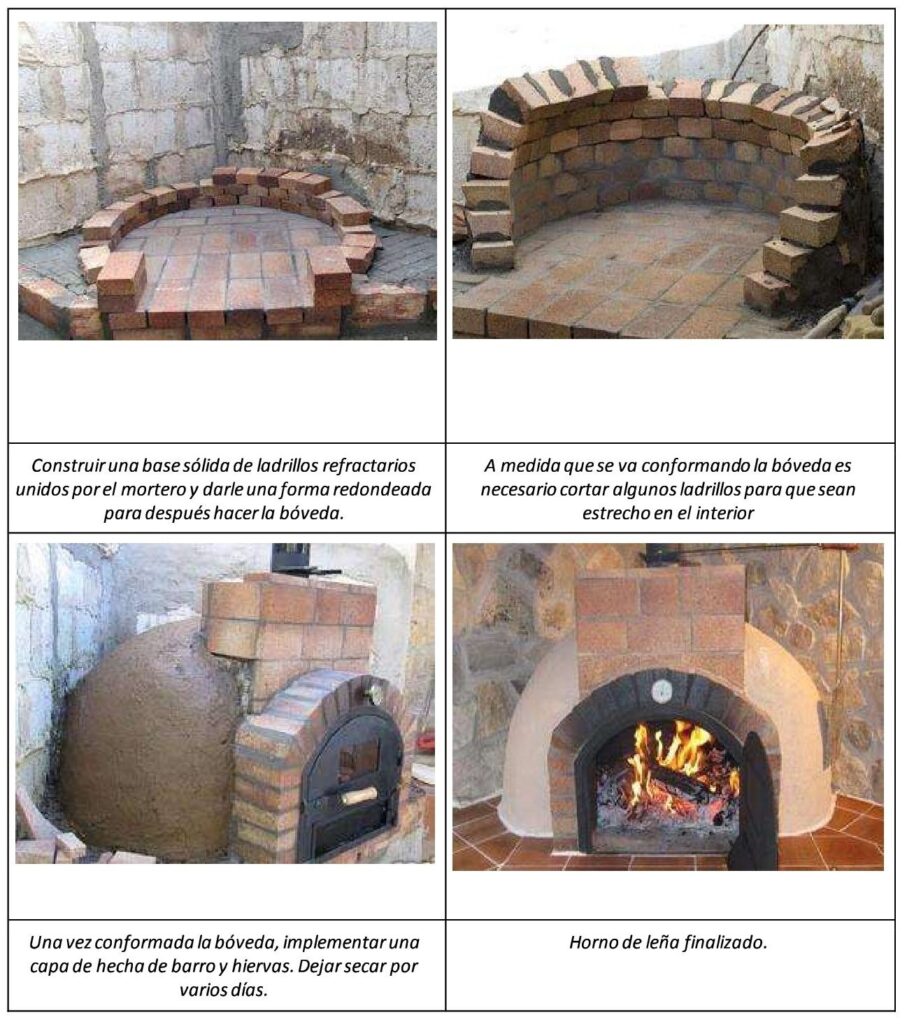

Puesta en obra

Proveedores

| Distribuidor | Formato | Nombre | Origen | Marca |

| Volcán (https://www.volcan.cl/soluciones/techos/tejas-asfalticas) | Está constituido por un panel de 30,5cm de ancho por 91,5cm de largo. Se comercializa por pallets que contienen 52 paquetes, con un rendimiento total de 161,2m2. Cada paquete rinde 3,1m2. | Teja asfáltica CTtm 20 | Estados Unidos | Certain Teed Corp. |

| Master IKO Turboroof (https://www.tejaasfaltica.com/) | Está constituido por un panel de 1,00m x 0,336m. Cada paquete cubre 3,0m2. Acabado granulado. | Teja asfáltica | Estados Unidos/ Canada | IKO Industries |

| Stampin Marek (http://tejados.com.ar/contactos/) | Está constituido por un panel de 1000 mm de largo por 340 mm de ancho. Se comercializa en paquetes de 24 unidades (equivalente a 3,5 m2 ). | Teja asfáltica tegola | Argentina | S. Marek |