Síntesis

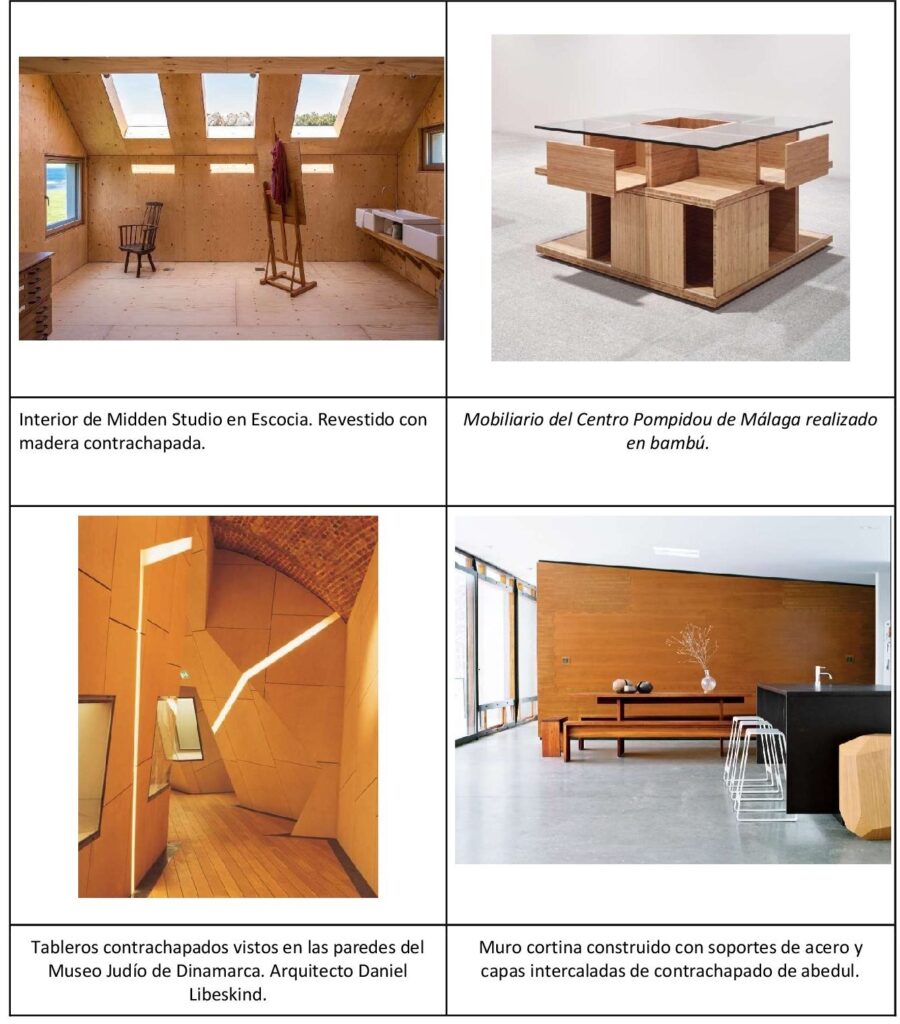

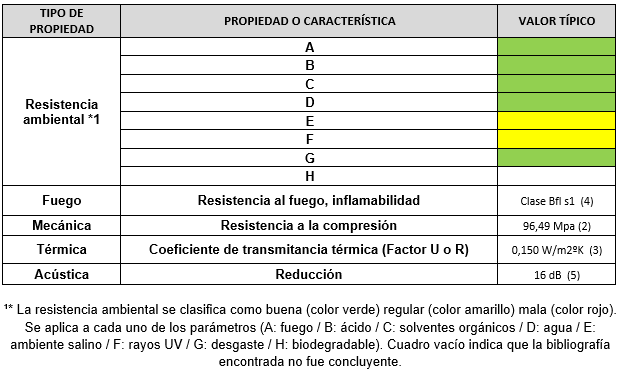

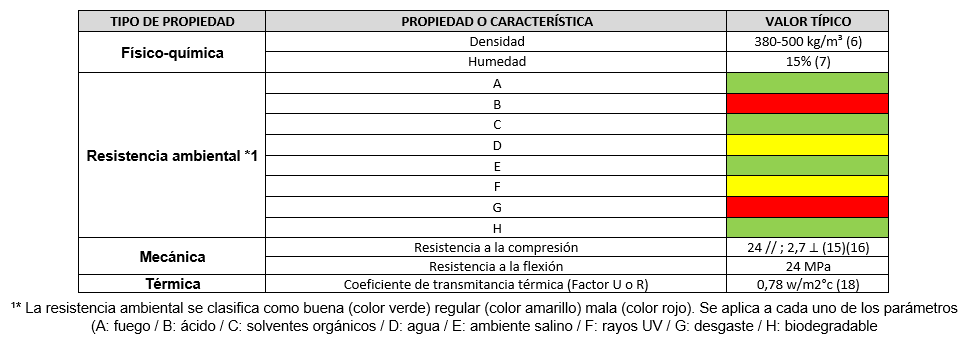

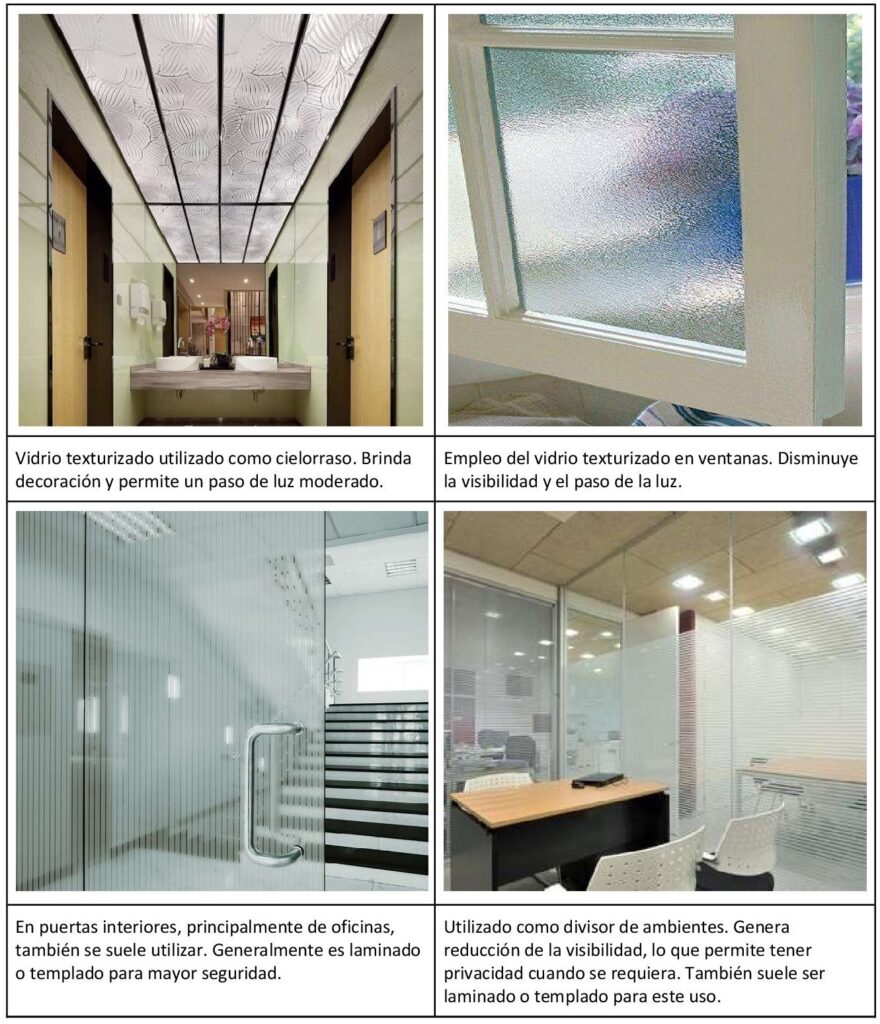

El vidrio texturizado es un tipo de material cerámico amorfo. Se obtiene a unos 1500°C a partir de arena de sílice (SiO2), óxido de sodio (Na2O) y óxido de calcio (CaO). Es producido de manera similar a las placas prensadas de vidrio, excepto que la placa se coloca entre dos rodillos, uno de los cuales lleva el diseño. El estampado es impreso sobre la lámina por un rodillo de impresión, el cual es prensado al vidrio mientras éste está aún suave. El vidrio muestra un diseño en relieve y, para terminar, el vidrio es enfriado o endurecido en un lehr (horno largo con un gradiente de temperatura de extremo a extremo, utilizado para recocer objetos de vidrio). Comúnmente, el vidrio utilizado para este propósito es más blanco que los vidrios claros usados para otras aplicaciones y puede ser laminado o templado dependiendo de la profundidad del diseño para producir un vidrio de seguridad. Al poseer en una o ambas caras un dibujo o textura decorativa que impide la visión clara y transmite la luz en forma difusa, brinda, según el diseño, diferentes grados de translucidez e intimidad. En arquitectura y decoración de interiores, se utilizan con nuevos criterios de diseño en una amplia gama de aplicaciones que, entre otros, incluyen el equipamiento de interiores, la arquitectura comercial y la decoración en general.

Contexto histórico, social y económico

El vidrio se descubrió en Siria por los mercaderes de natrón (material de sosa). En la ruta que realizaban hacia Egipto, quisieron preparar la comida y, como necesitaban rocas donde apoyar sus ollas, decidieron utilizar el natrón que transportaban. Al día siguiente, comprobaron que el natrón se había fundido, y al contacto con la arena del suelo, se había convertido en un material brillante, parecido a una piedra.

En la Edad Antigua, los egipcios y los fenicios fueron los principales fabricantes y proveedores de vidrio. Después, cuando Roma conquistó Egipto, muchos vidrieros emigraron a Roma, donde su arte fue apreciado por los patricios. Aquí, en el imperio Romano es donde por primera vez se empieza a utilizar el vidrio texturizado en los famosos vitrales, principalmente para decorar objetos. En la Edad Media, los vitrales empiezan a utilizarse en ventanas para las iglesias católicas por toda Europa. Hasta el siglo XII estas ventanas eran relativamente simples, pequeñas, y solían estar rodeadas por marcos gruesos de hierro debido a que la arquitectura románica (caracterizada por muros gruesos y formas redondas) predominaba en ese entonces. Posteriormente al siglo XII, el estilo románico se reemplaza con la arquitectura gótica y aquí se mejoró la técnica de los vitrales texturados gracias a la tracería que lograba increíbles detalles.

En el siglo XIX, con la revolución industrial, se crearon procesos industrializados para la fabricación del vidrio plano que influyeron en gran manera en el vidrio texturizado. Ya no se necesitaba de técnicas manuales para darle textura al vidrio. Con el proceso de flotado se puede cargar una matriz con el diseño de la textura que queremos imprimir y por medio de unos rodillos, al salir del baño de estaño, se graba el dibujo en el vidrio. Este gran avance permitió crear una gran variedad de diseños y también poder utilizar el vidrio texturizado en aplicaciones como divisor de espacios, tabiques, puertas, techos, entre otros. El avance tecnológico permitió también la creación del vidrio templado y laminado, los cuales tienen procesos para generar mayor resistencia, y con esto se puede utilizar el vidrio texturizado también como vidrio de seguridad si se lo requiere.

El vidrio texturizado se aplica principalmente en espacios interiores, y la principal característica es que permite dividir los espacios brindando privacidad y por su textura difumina el paso de la luz. Se aplica en la arquitectura y el diseño de interiores. Si se requiere un vidrio plano común el costo es moderado, pero si se requiere un vidrio de seguridad (templado o laminado) el costo es elevado.

En cuanto al impacto ambiental, el vidrio texturizado está conformado principalmente por sílice, que es una de las materias primas más abundantes del planeta. Pero lo más importante es que se puede reciclar y de esta forma se reduce el gasto de energía y las emisiones de CO2. Teniendo en cuenta que para su fabricación se debe calentar a una temperatura elevada, allí se genera un impacto ambiental bastante grande por el gasto de energía, pero se compensa al no ser perjudicial para el ambiente en su uso y sobre todo por su reciclabilidad.

Definición ciencia

Es un material inorgánico fundido, el cual se enfría hasta llegar a un estado rígido sin experimentar cristalización. Puede definirse como un producto inorgánico amorfo, constituido principalmente por sílice. Está compuesto de un 68% hasta 74.5% en peso de SiO2, de 10% hasta 16% de Na2O y de 9% hasta 14% de CaO. Es duro, frágil y transparente, de elevada resistencia química y deformable a alta temperatura. Para el vidrio laminado, se unen varias láminas de vidrio de cualquier grosor, mediante películas intermedias realizadas con materiales plásticos translúcidos. Para el vidrio templado, el vidrio se procesa mediante tratamientos térmicos o químicos para aumentar su resistencia.

Procesamiento

La Sílice, al ser uno de los elementos más abundantes en el planeta, se obtiene directamente de las canteras, el Óxido de Sodio se produce por la reacción del sodio con el hidróxido de sodio y el Óxido de Calcio se obtiene por la calcinación de la caliza, con un gran contenido de carbonato de calcio, a una temperatura de unos 900°C en hornos. Una vez obtenidas las materias primas se preparan las mezclas y pasan por un proceso de almacenamiento, pesaje y mezclado hasta que son transportadas y colocadas en silos junto a otros elementos en menor escala como por ejemplo vidrio reciclado. Posteriormente, se vierten en un horno de fusión, construido de cerámicos refractarios, a una temperatura de entre 1500°C y 2000°C hasta que se funden y se vuelven una masa transparente. Cuando la masa de líquido fundido llega a la temperatura correspondiente, pasa a circular por una cámara donde se produce un baño de estaño liquido; este es el proceso de flotado y el más importante de todo el sistema. Aquí es donde el vidrio comienza a enfriarse lentamente, se ajustan las características superficiales como el espesor y se obtiene una lámina de vidrio pulida por ambas caras. La flotación se produce debido a que el estaño tiene una mayor densidad y una menor temperatura de fusión que la del vidrio. Al salir de la cámara de estaño a una temperatura de aproximadamente 1000°C, el vidrio pasa por unos rodillos donde se le imprime el dibujo para su textura y entra en el proceso de recocido, donde circula por medio de unos rodillos para terminar de enfriarse lentamente. Una vez que está por debajo de los 200°C se procede a cortarlo y se almacenan verticalmente hasta su posterior embalaje.

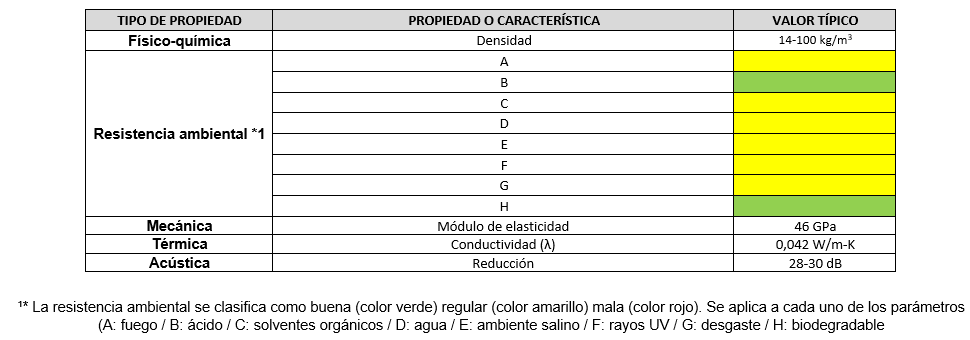

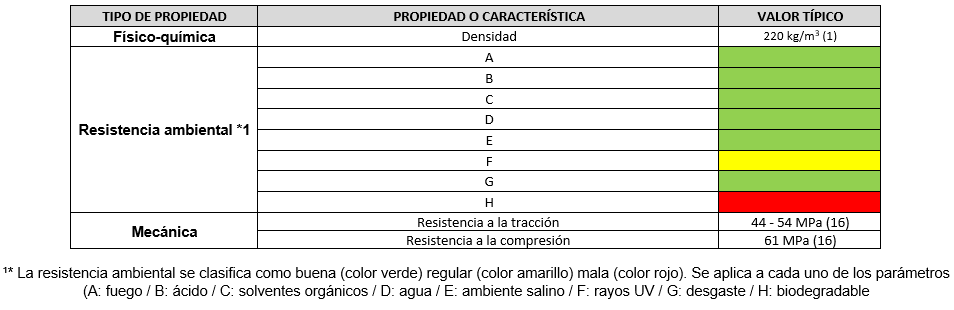

Propiedades

Normas

| Norma | Título |

| ASTM E 2190 | Especificación estándar para el rendimiento y evaluación de unidades de vidrio aislante. (10) (12) |

| CPSC16CFR-1201 | Estándar de seguridad para materiales de acristalamiento arquitectónico. (11) |

| ASTM C 1172 | Especificación estándar para vidrio plano arquitectónico laminado. (12) |

| IRAM 12595 | Vidrio plano de seguridad para la construcción. Práctica recomendada de seguridad para áreas vidriadas susceptibles de impacto humano. (7)(8) |

| IRAM 12.565 | Vidrios planos para la construcción para uso en posición vertical. Cálculo del espesor conveniente de vidrios verticales sustentados en sus cuatro bordes. (7)(8) |

| IRAM 12572 | Vidrios de seguridad planos, templados, para la construcción. (7)(8) |

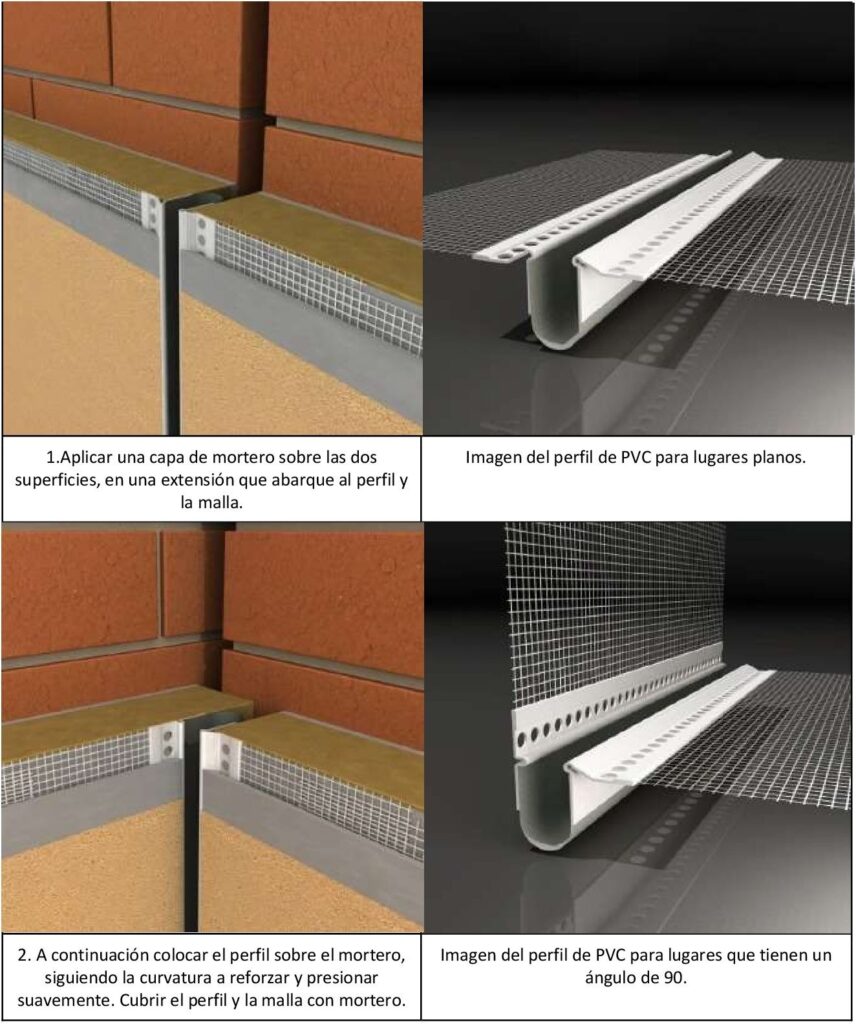

Puesta en obra

Proveedores

| Distribuidor | Formato | Nombre | Origen | Marca |

| Saint-Globain Glass. 33 1 47 62 30 00 https://www.saint-gobain.com/en | Montado en doble acristalamiento. Puede ser templado, laminado o curvado. Medidas estándar: 3.21m x 2.25m y 3.21m x 2.00m. Espesores: 4mm, 6mm y 10mm. | SSG DECORGLASS Y MASTERGLASS. | Francia. | Saint-Globain (19). |

| Pilkington United Kingdom Ltd European Technical Centre. pilkington@respond.uk.com 01744 692000 www.pilkington.co.uk | Hay 21 patrones diferentes de diseño. Vienen endurecidos y laminados para mayor seguridad. Disponible en 4mm. de espesor. Para efecto horizontal, la altura máxima es de 1320 mm. Si es vertical, a 2140 mm. | Pilkington Texture Glass. Pilkington Oriel Collection. | Reino Unido. | Pilkington (20). |

| VASA Vidriería Argentina SA. 54 11 4239-5000 vasamloc@vasa.com.ar https://www.vasa.com.ar/ | Medidas · 120X180 m. · 160×250 m. · 160×300 m. Espesor · 2.1 mm. · 4 mm. · 6 mm. · 8 mm. · 10 mm. | Vidrios texturados. | Argentina. | ViiO (2). |

| GLASSIC 0800-777-0836 +54 (011) 4723-1010 info@e-glassic.com https://www.e-glassic.com/ | Disponible en 4, 5, 6, 8 y 10 mm de espesor según dibujo. | Catedral incoloro. | Argentina. | Glassic (4). |

Bibliografía

| 1 | ECOLOGIA HOY. Vidrio. https://www.ecologiahoy.com/vidrio |

| 2 | VIIO VASA Technology. Vidrios texturizados.https://www.viio.com.ar/products/vidrio-texturado/ |

| 3 | VIIO VASA Technology. Vidrios texturados, la trasparencia como recurso de diseño. https://www.viio.com.ar/notes/vidrios-texturados-la-trasparencia-como-recurso-de-diseno/ |

| 4 | GLASSIC. Vidrios decorativos. https://www.e-glassic.com/vidrios-decorativos/ |

| 5 | Prezi (Daniella Lazo Echaiz). Vidrios texturados y pavonados. https://prezi.com/gar7igookf9e/vidrios-texturados-y-pavonados/ |

| 6 | CurioSfera. Historia del vidrio o cristal. https://curiosfera-historia.com/historia-del-vidrio-inventor-origen/ |

| 7 | Ing. Carlos Pearson. Manual del Vidrio Plano. Cuarta ed., CAVIPLAN, Argentina, 2013 |

| 8 | Municipalidad de Rosario. Sección 3.12. Utilización del vidrio en la construcción. https://www.rosario.gob.ar/mr/normativa/reglamento-de-edificacion/seccion-3/seccion-3.12.-utilizacion- del-vidrio-en-la-construccion |

| 9 | Guardian Glass. Certificaciones y Estándares. https://www.guardianglass.com/la/es/tools-and-resources/recursos/glosario-de-vidrio/certificaciones-y- estandares |

| 10 | Intertek. ASTM E2190: rendimiento y evaluación de la unidad de vidrio aislante. https://www.intertek.com/building/standards/astm-e2190/ |

| 11 | Engineering 360. CPSC – 16 CFR PART 1201 SAFETY STANDARD FOR ARCHITECTURAL GLAZING MATERIALS. https://standards.globalspec.com/std/9997771/16-cfr-part-1201 |

| 12 | AAMA. Normas y pautas de vidrio.https://aamanet.org/pages/glass-standards-and-guidelines |

| 13 | Vidriería Española. Propiedades generales del vidrio. http://www.vidrieriaespanola.com.ar/arq/Propiedades-generales-del-vidrio.php |

| 14 | Wikipedia. Vidrio https://es.wikipedia.org/wiki/Vidrio#Propiedades_del_vidrio |

| 15 | Vivir sin plástico. ¿plástico o vidrio? https://vivirsinplastico.com/plastico-o-vidrio/ |

| 16 | Saint Gobain. Propiedades del vidrio https://www.saint-gobain-sekurit.com/es/glosario/propiedades-del-vidrio |

| 17 | Wikipedia. Coeficiente de dilatación. https://es.wikipedia.org/wiki/Coeficiente_de_dilataci%C3%B3n |

| 18 | EkoGlass. Aislacion acústica. https://www.ekoglass.com.ar/product/ekoglass-akustic/ |

| 19 | Saint-Globain. SGG DECORGLASS Y MASTERGLASS. https://mx.saint-gobain-glass.com/es-MX/sgg-decorglass-masterglass |

| 20 | Pilkington. Pilkington Texture Glass https://www.pilkington.com/en-gb/uk/products/product-categories/decoration/pilkington-texture-glass#pilkingtontextureglasswarwick |

| 21 | Ecovidrio. Hablando en vidrio. https://hablandoenvidrio.com/historia-del-vidrio-i/ |

| 22 | Características. Vidrio https://www.caracteristicas.co/vidrio/ |

| 23 | My modern met. El vitral https://mymodernmet.com/es/historia-vitral/ |