Síntesis

Resinas vinílicas en solución acuosa, tiene un aspecto líquido blanco. En la industria de los adhesivos se obtiene por métodos convencionales de polimerización por adición o por emulsión. Para iniciar la polimerización es común activar la doble ligadura del vinilo ya sea térmicamente, o fotoquímicamente por reacción con un radical libre iniciador o por reacción con un catalizador iónico. La polimerización de adición industrial, inician por medio de un radical libre obtenido de la descomposición de agentes oxidantes. Preparación: Agua depende de: Interior: 1:4 por kg de material; Exterior: 2:4 por kg de material; Revestimientos cementicios: 1:9 por 5 kg de material; Pinturas a la cal: 1:5 cada 3,5 kg de material; Para consolidación de superficies: 1:8 primera mano y 1:4 segunda mano. Adicionar al agua de empaste a la mezcla según las recomendaciones.

Contexto histórico, social y económico

El material fue creado en el año 1912 por Fritz Klatte, ocurrió más de 100 años después de la revolución industrial y 2 años antes de la primera guerra mundial.

La posición socioeconómica de Alemania se estaba induciendo a un cambio. La industrialización progresó de forma dinámica en Alemania impulsada por subsidios y legislaciones. Los fabricantes alemanes comenzaron a captar los mercados domésticos de las importaciones británicas y también a competir con la industria británica en el extranjero. Al principio de la guerra franco-prusiana, Alemania se convirtió en la potencia económica dominante en el continente y su proceso de industrialización se centró en la industria pesada, para dar sostenimiento de su red ferroviaria y apoyar el desarrollo de sus fuerzas militares.

El poliacetato de vinilo (PVA) fue desarrollado por el químico alemán Fritz Klatte mientras trabajaba para la empresa alemana Wacker Chemie en la década de 1920. Surgió como resultado de la necesidad de un adhesivo más versátil y resistente en diversas aplicaciones industriales.

El propósito original del PVA era servir como un adhesivo eficaz para unir una variedad de materiales, como madera, papel, tela y cuero. Se buscaba un material que pudiera resistir condiciones ambientales adversas y proporcionar una unión duradera y confiable.

Si bien su propósito era ser un adhesivo, con el tiempo se ha expandido su uso a una amplia gama de aplicaciones, incluyendo recubrimientos, películas, textiles y productos farmacéuticos. Actualmente, se utiliza en la fabricación de empaques, revestimientos protectores, productos médicos y más.

El PVA comenzó a producir y utilizarse comercialmente en la década de 1920, coincidiendo con un período de intensa innovación industrial y avances en la química de materiales. Esta época estuvo marcada por la creciente demanda de materiales sintéticos y mejoras en la tecnología de producción.

La década de 1920 fue testigo de un cambio significativo, con la industrialización en pleno auge y un enfoque creciente en la innovación y la producción en masa. Los avances en la química de polímeros y la síntesis de materiales sintéticos reflejaron este cambio hacia una sociedad cada vez más tecnológica.

Su aparición introdujo cambios fundamentales en la industria de los adhesivos y recubrimientos, proporcionando una alternativa versátil y duradera a los materiales tradicionales. Su resistencia a la humedad y su capacidad de unión con una variedad de sustratos revolucionaron numerosas aplicaciones industriales y de consumo.

El poliacetato de vinilo se aplica en una amplia variedad de áreas y disciplinas, incluyendo la industria del embalaje, la construcción, la fabricación de muebles, la industria textil, la medicina y la farmacéutica.

Este no se considera extremadamente costoso en comparación con otros polímeros de alto rendimiento. Sin embargo, el precio puede variar dependiendo de la calidad, la pureza y la demanda del mercado en un momento dado. Es importante tener en cuenta que el costo del PVA puede fluctuar debido a factores externos, como cambios en el precio de las materias primas utilizadas en su fabricación, la disponibilidad de tecnologías de producción más eficientes y cambios en la demanda del mercado.

El poliacetato de vinilo es abundante en la tierra ya que su elaboración es artificial mediante laboratorios. Encontramos el PVA en muchos productos plásticos que usamos diariamente. Existen empresas dedicadas al reciclaje de los polímeros mediante procesos de trituración para la elaboración de nuevos polímeros plásticos, pero poliacetato de vinilo al ser un tipo de polímero elastómero también es sometido a procesos de reciclado pero en menor cantidad que los otros polimeros plasticos. La producción e incineración de productos polímeros contribuye en gran medida al cambio climático. Los residuos plásticos también ahogan nuestras vías fluviales, contaminan nuestros océanos, matan la vida silvestre y se infiltran en nuestra cadena alimentaria.

El poliacetato de vinilo (tacuru) comenzó a utilizarse en la construcción en la década de 1950. A medida que se desarrollaban técnicas de adhesión más avanzadas y se descubren sus propiedades útiles, comenzó a ganar popularidad como adhesivo y aglutinante en la industria de la construcción. En ese momento, se reconoció su capacidad para unir una variedad de materiales de construcción, como madera, hormigón, cerámica y metal, lo que lo convirtió en una opción valiosa para diversas aplicaciones, como la instalación de revestimientos, la construcción de muebles y la fabricación de productos prefabricados.

Definición ciencia

El poliacetato de vinilo está compuesto por Resinas vinílicas en solución acuosa y aditivos químicos especiales formando un adhesivo blanco líquido/espeso.

La estructura de este aditivo químico del polímero se componen sucesiones de grupos vinil acetato con fórmula general (C4H6O2)n El poliacetato de vinilo es un material de tipo ampliamente usado de adhesivo, que se refiere indistintamente como cola para madera, cola blanca o cola de carpintero.

Procesamiento

El proceso de polimerización se efectúa de la siguiente manera: Inicialmente se adiciona en el reactor de polimerización la solución del coloide protector (sustancia que ayuda a mantener las características de homogeneidad en un sistema polimérico), la cual se calienta a una temperatura promedio de 80ºC con el fin de mejorar la solubilidad del monómero de vinil acetato en el agua. Posteriormente se adiciona el o los monómeros, el catalizador y se inicia la agitación. El calentamiento que se debe suministrar inicialmente en el reactor de polimerización se mantiene mediante una camisa de calentamiento, en donde se suministra vapor. La reacción de polimerización es exotérmica, por cuanto una vez iniciada la reacción es necesario retirar el vapor de la camisa y suministrar un suficiente volumen de agua de enfriamiento para mantener la temperatura de reacción, que dependiendo de la tecnología y capacidad de la planta puede variar de 65 a 80ºC. Una vez el polímero ha sido hecho, probado y caracterizado, aún necesita ser sujeto a las pruebas de comportamiento adhesivo. La adhesión a superficies específicas; resistencia de la unión a envejecimiento temperaturas extremas, características de aplicación apropiadas y su economía son unas pocas de las consideraciones importantes

Propiedades

| TIPO DE PROPIEDAD | PROPIEDAD O CARACTERÍSTICA | VALOR TÍPICO |

| Físico – química | Densidad | |

| Resistencia ambiental ¹* | ||

| Mecánica | Límite de elasticidad | |

| Fuerza de Tensión | ||

| Térmica | Punto de fusión | |

| Punto de ebullición | ||

| Óptica, Acústica, entre otras | Material opaco | |

| Alta conductividad eléctrica | ||

| Reciclable |

| NORMA | TÍTULO |

| IRAM 45038 | Adhesivos a base de polímeros en sistema de dos o más componentes para revestimientos en general. |

| IRAM 45050 | Adhesivos para revestimientos cerámicos, guía orientativo para su selección. |

| IRAM 45037 | Adhesivos para revestimientos cerámicos. A base de polímeros, en solución. |

| IRAM 45051 | Revestimiento cerámicos. Práctica recomendada para su colocación con adhesivos a base de polímeros |

| IRAM 45068 | Mezclas adhesivas y pastinas para revestimientos cerámicos. Determinación de la deformación transversal |

Puesta en obra-

|

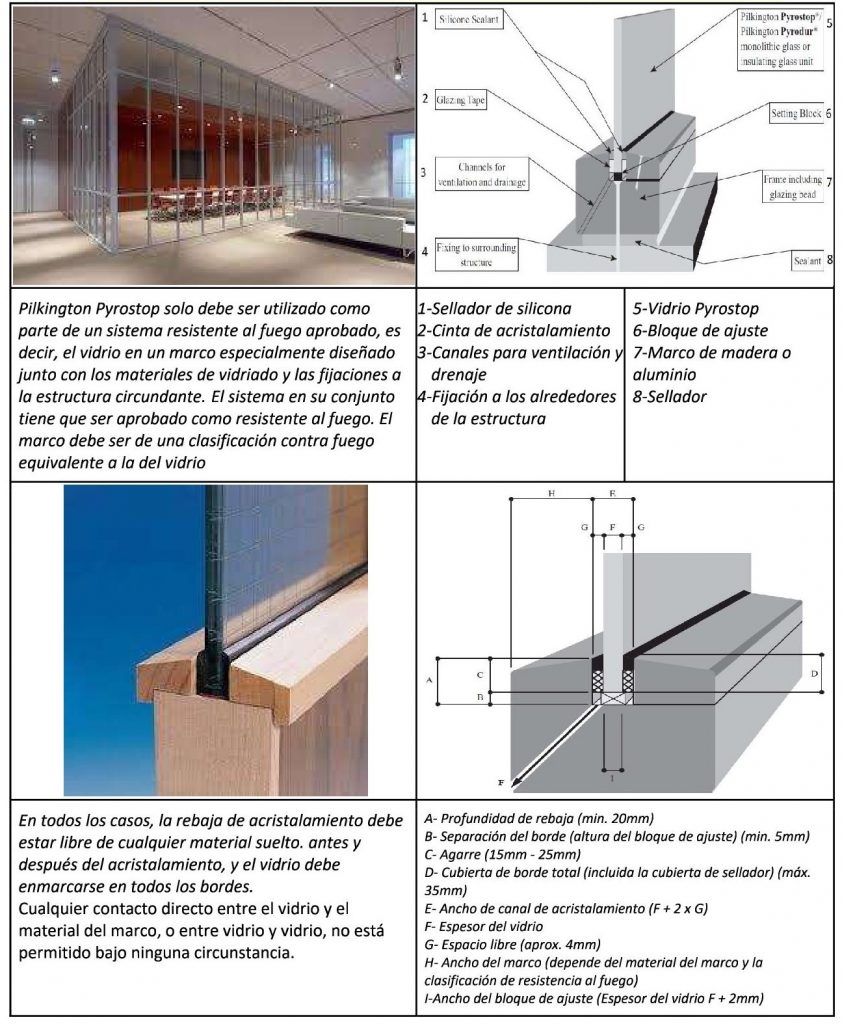

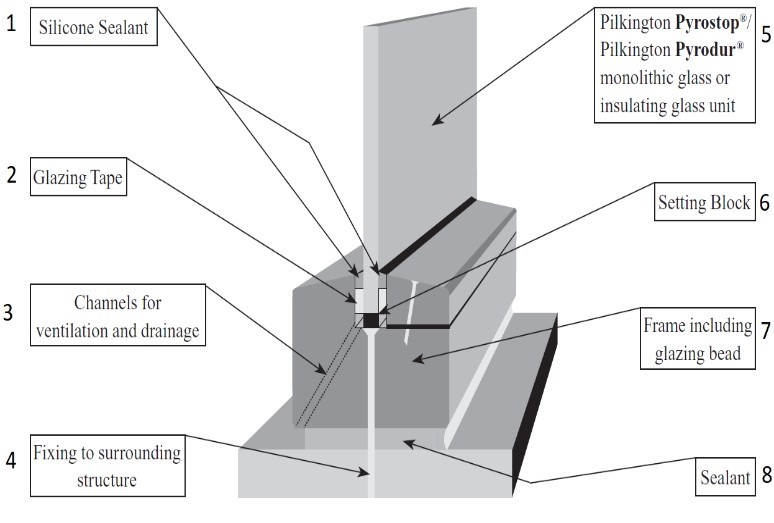

| Pilkington Pyrostop solo debe ser utilizado como parte de un sistema resistente al fuego aprobado, es decir, el vidrio en un marco especialmente diseñado junto con los materiales de vidriado y las fijaciones a la estructura circundante. El sistema en su conjunto tiene que ser aprobado como resistente al fuego. El marco debe ser de una clasificación contra fuego equivalente a la del vidrio |

|

| 1-Sellador de silicona 2-Cinta de acristalamiento 3-Canales para ventilación y drenaje 4-Fijación a los alrededores de la estructura 5-Vidrio Pyrostop 6-Bloque de ajuste 7-Marco de madera o aluminio 8-Sellador |

|

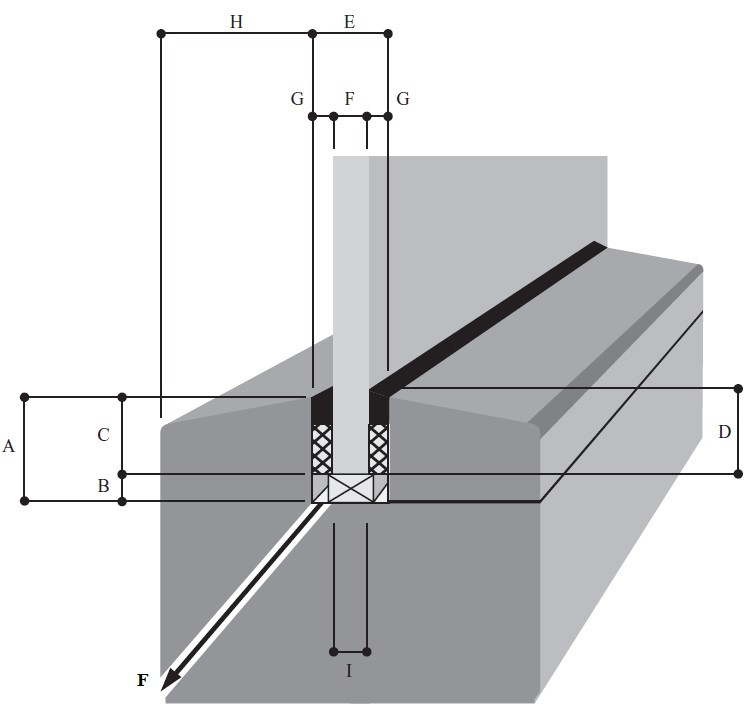

| En todos los casos, la rebaja de acristalamiento debe estar libre de cualquier material suelto. antes y después del acristalamiento, y el vidrio debe enmarcarse en todos los bordes. Cualquier contacto directo entre el vidrio y el material del marco, o entre vidrio y vidrio, no está permitido bajo ninguna circunstancia. |

|

| A- Profundidad de rebaja (min. 20 mm) B- Separación del borde (altura del bloque de ajuste) (min. 5 mm) C- Agarre (15 mm – 25 mm) D- Cubierta de borde total (incluida la cubierta de sellador) (máx. 35 mm) E-Ancho de canal de acristalamiento (F + 2 x G) F- Espesor del vidrio G- Espacio libre (aprox. 4 mm) H- Ancho del marco (depende del material del marco y la clasificación de resistencia al fuego) I- Ancho del bloque de ajuste (Espesor del vidrio F + 2mm) |

Proveedores

| DISTRIBUIDOR LOCAL | FORMATO | NOMBRE | ORIGEN | MARCA |

| Reino Cerámicos AV. PTE PERÓN 4301 / 52609023 | Baldes de 1, 4, 10 y 20 litros. Tambor de 200 litros | Aditivo Vinilico Multiuso | Argentina | Webber (saint gobain) |

| Sodimac Av. San Martin 421 / 41274100 | Baldes de 1, 4, 10 y 20 litros. | Colocación de porcelanatos | Argentina | Webber (Saint gobain) |

| Easy | Baldes de 1, 4 y 10 litros | Adhesivo multiuso líquido de poliacetato de vinilo | Argentina | Webber |

| KONKOR SERKON SA AV.DE LOS CONSTITUYENTES 2036 | Baldes de 4 y 10 litros | Revestimientos decorativos | Argentina | Isover |

Bibliografía

- FUENTES DE NORMATIVA

- Iram 45050: https://iramcoleccion.org.ar/norma.aspx?ID=7927#

- Iram 45038: https://iramcoleccion.org.ar/norma.aspx?ID=1356#

- Iram 45037: https://iramcoleccion.org.ar/norma.aspx?ID=1355

- Iram 45051: https://iramcoleccion.org.ar/norma.aspx?ID=7928

- Iram 45068: https://iramcoleccion.org.ar/norma.aspx?ID=1381#

- FUENTES DE FICHAS Y DATOS DEL PRODUCTO:

- Densidad: https://www.ar.weber/mezclas-de-albanileria/tacuru

- Peso Molecular: https://www.ar.weber/mezclas-de-albanileria/tacuru#tab-product_documentation Deformación transversal: https://iramcoleccion.org.ar/norma.aspx?ID=1381#

- Potencial Hidrofugo: https://www.ar.weber/mezclas-de-albanileria/tacuru#tab-product_documentation Temperatura de Transmicion vitrea: https://www.mexpolimeros.com/pva.html

- Solubilidad: https://www.silverson.es/images/uploads/documents/Preparacion-de-soluciones-de-alcohol-poli-vinilico.pdf Degradacion: https://estrucplan.com.ar/poliacetato-de-vinilo-pvac/

- FUENTES DEL DESARROLLO DEL MATERIAL:

- https://tecnologiadelosplasticos.blogspot.com/2012/02/el-poliacetato-de-vinilo-acetato-de.html