Síntesis

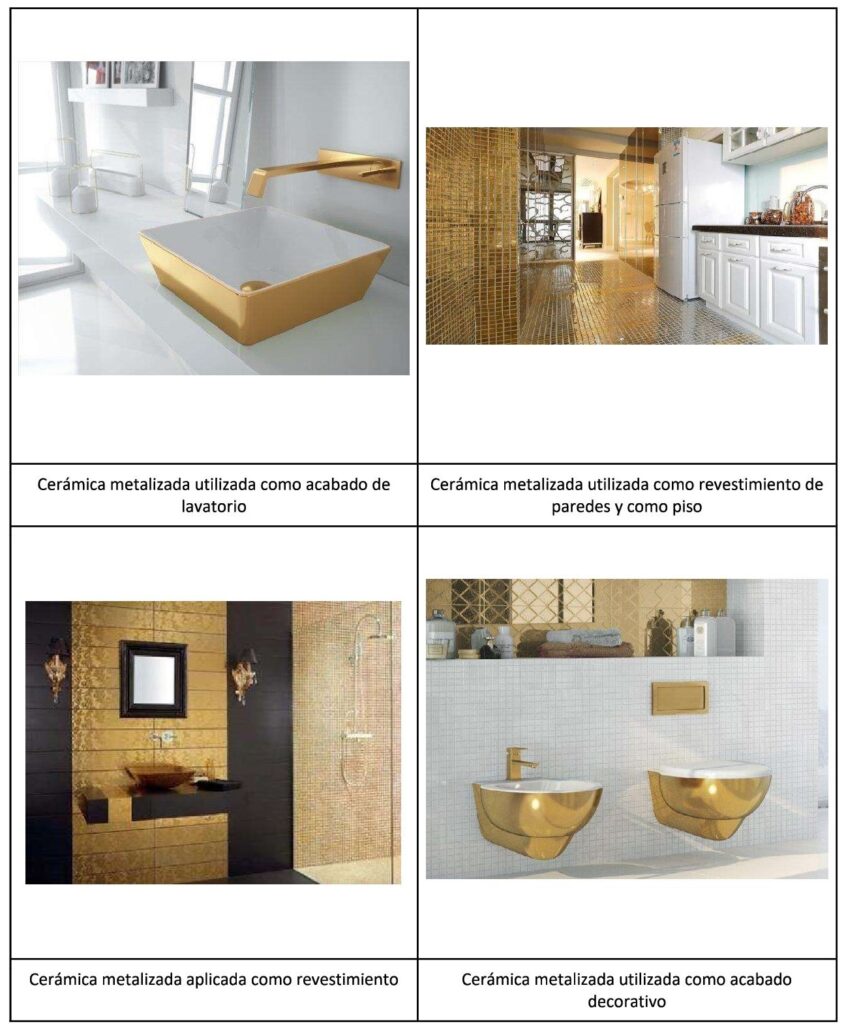

La cerámica metalizada es un material compuesto, por cerámicos en su mayor medida, y una capa de recubrimiento con las propiedades del metal que otorgan un acabado que permite aumentar las propiedades térmicas, de durabilidad y mecánicas del objeto a recubrir. Esta composición ocurre a través de un único proceso que puede darse por distintas técnicas, entre ellas se encuentra, MEMs1, el CVD2 , donde interviene un proceso químico, o el PVD3, usado generalmente para este tipo de tratamientos del material ya que no necesita de la intervención de reacciones químicas en la superficie de los objetos que se recubren, y se trata únicamente de la liberación de partículas del material a través del vapor de la pulverización con plasma. Este proceso usa iones de plasma para bombardear el material, parte del cual se evapora y luego se deposita sobre la superficie deseada. Este material es usado industrialmente para fines generalmente estéticos de revestimiento de muros, o superficies, fabricados por empresas que se dedican específicamente a estos tratamientos de acabados metalizados. Pueden encontrarse comercializados en casas de cerámicas, en formato de baldosa.

Contexto histórico, social y económico

La cerámica metalizada ha de ser un material compuesto, por lo que su origen podría rastrearse hasta dos épocas diferentes. Primeramente, la industria alfarera ha sido la más antigua de todas, originada en la edad neolítica (trabajada la cerámica de manera rústica); y por otra parte, podríamos especificar el origen del recubrimiento metálico de las superficies ya por el año 1835 descubierto por el científico Justus Von Liebig4. Es por esto, que la cerámica metalizada, como material en sí mismo, no ha sido descubierta sino hasta el siglo xix en el que ambos procesos de fabricación fueron condensados en una industria dedicada especialmente a la producción de la cerámica metalizada como un producto homogéneo. Habiendo analizado, investigado y rastreado ambas etapas del origen de este material particular es lo más apropiado situar el contexto del descubrimiento de la cerámica metalizada a partir de la creación del metalizado de superficies, siendo su lugar de invención, Alemania. Sin embargo, no pude hablarse propiamente de la creación ni de cómo ha surgido en particular la cerámica metalizada, ya que el proceso denominado Deposición física de vapor (PVD: Physical vapor deposition) había sido creado para ser aplicado a diversos materiales y no exclusivamente para la cerámica. Sin embargo, el propósito para el cual había sido diseñado este procedimiento de recubrimiento se ha mantenido firme a lo largo del tiempo, dando como resultado una alteración de las propiedades de la cerámica (y de todos aquellos materiales a os que se le ha aplicado el proceso de metalización), otorgándole incremento en cuanto a las propiedades mecánicas, de resistencia térmica, resistencia a la corrosión y por sobre todas ellas, propiedades superficiales que estaban estrechamente ligadas a la industria de la decoración, acompañando al desarrollo evolutivo tecnológico que se daba en por aquel entonces, en el siglo xix donde la tecnología había dado un salto y se había convertido en la prioridad para las industrias dedicadas a la construcción. Hoy en dìa, la cerámica metalizada es aplicada especialmente como revestimiento de superficies, pura y exclusivamente pensada como un elemento estético y de decoración, siendo así, un material de alta gama, por ende, costoso a la hora de ser comprado, ya que su fabricación en nuestro país es casi nula, y solo puede obtenerse mediante su importación. El alto valor del producto también puede ser pensado debido a su condición de alto costo de producción; si bien la cerámica como material exclusivo se encuentra de manera abundante en la tierra y no tiene un muy elevado precio de producción, es allí donde el proceso de recubrimiento metalizado interviene de manera negativa, elevando el costo del producto debido a que es un método de fabricación conlleva un elevado gasto de energía generado por la industria y un elevado costo de acuerdo a sofisticación del producto. Se trata de un material incapaz de ser reciclado, pues ambos procesos de fabricación involucrados se encuentran tan estrechamente homogeneizados entre sí que es imposible separarlos para ser reciclados. La cerámica metalizada es un elemento único, es decir, no tiene derivados de su fabricación ni otros productos que de ella puedan producirse.

Definición ciencia

La cerámica metalizada corresponde a la categoría de materiales compuestos, ya que se trata de un material cuyos componentes pertenecen a categorías distintas. La cerámica metalizada se encuentra compuesto por un objeto cerámico finalizado- mezcla cocida en altas temperaturas de agua, plomo, silicio, estaño y óxidos metálicos-, es decir, como producto final, el cual es sometido a un segundo proceso, donde pueden intervenir reacciones químicas o únicamente físicas, en donde se le aplica a una micro capa metálica a modo de recubrimiento sobre la superficie de la cerámica, que responde a aumentar propiedades del objeto a recubrir.

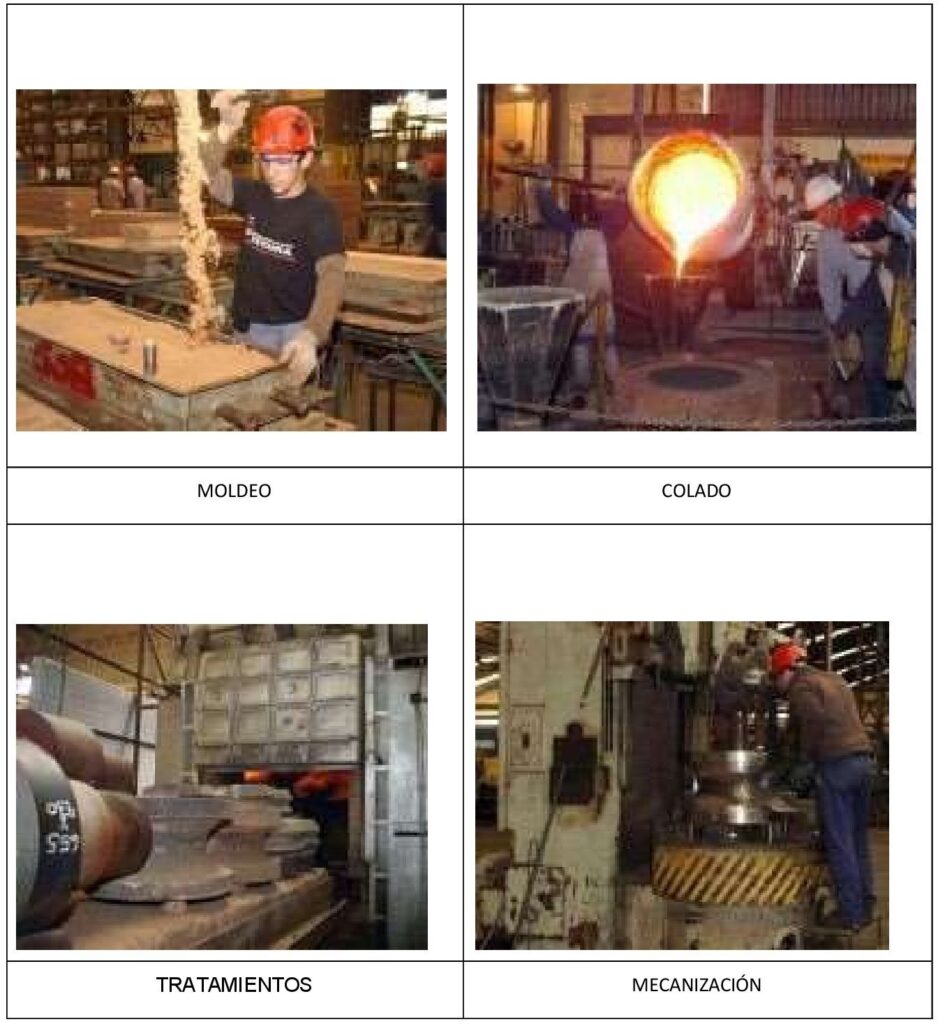

Procesamiento

El proceso de producción de este material podría dividirse en dos fases: Proceso de obtención de la cerámica Prensado: La materia prima es prensada en seco o húmedo, dentro de un troquel para elaborar productos. Secado: Las piezas moldeadas son sometidas a un proceso de secado con el fin de eliminar los restos de agua. Cocción: Se cuece la arcilla a alta temperatura, donde se producen reacciones que vuelven el material pétreo. Proceso de recubrimiento metalizado Revisión: Se revisa el material que no posea humedad ni desperfectos en la superficie. Calentado: La cerámica es sometida a un horno a alta temperatura que varía en función del material. Recubrimiento: Esta instancia de proceso puede variar de acuerdo al método utilizado (PVD, CVD, MeMS, Secado al vacío); uno de ellos consiste en colocar el material en una cámara de alto vacío y mediante impulsos de arcos eléctricos las partículas de metal son desprendidas para adherirse en la superficie del cerámico.

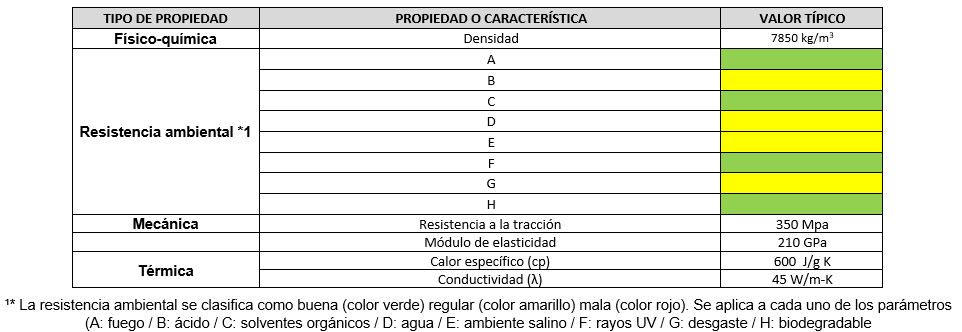

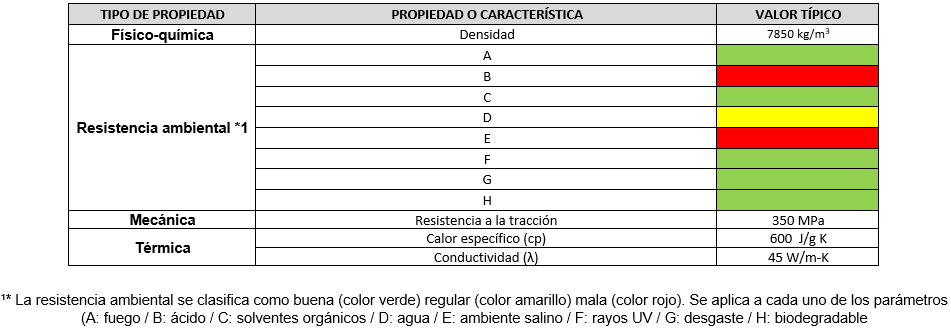

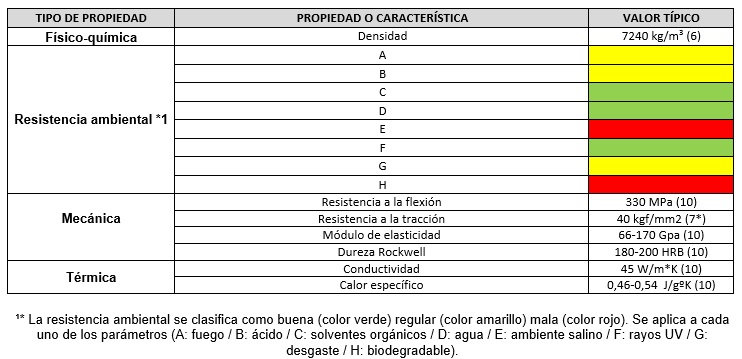

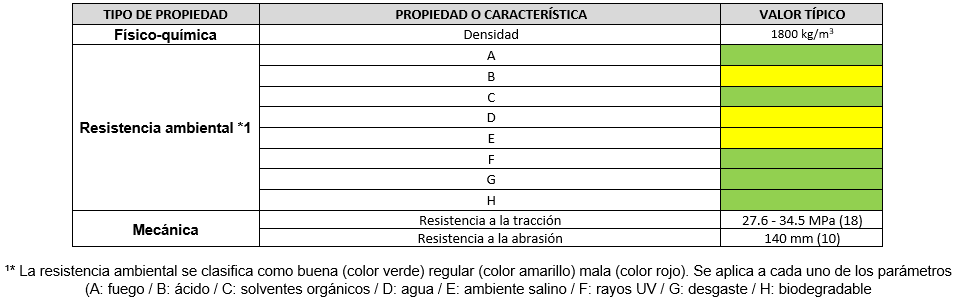

Propiedades

Normas

| Norma | Título |

| ISO 130065 | Clasificaciones, características y marcas de revestimientos cerámicos |

| ISO 105456 | Describe procedimientos de control y ensayos que determinan propiedades de la cerámica |

| ISO 10067 | Instalación, coordinación modular y módulos básicos. |

| ISO 145778 | Dureza superficial del acabado metalizado PVD |

| ISO 46289 | Norma reguladora de evaluación de defectos en ensayos de PVD |

| ISO 2034:2009 | Estrés de recubrimiento ante los cambios atmosféricos y de temperatura PVD |

Puesta en obra

Proveedores

| Distribuidor | Formato | Nombre | Origen | Marca |

| SYRIA17 Sucursal san isidro tel: 6009 2235 syriaceramicos@gmail.com Panamericana 2144 | Baldosa por metro cuadrado medidas 60×120 | METALLI DECOR DGR | Argentina | Portinari |

| Tau cerámica | Baldosa | Baldosa cerámica de acabado metalizado | Argentina | Tau Cerámica |

| ZYX elevate your 18 diference info@zyxspace.com tel. 964 361 616 F. 964 386 432 | Azulejo medidas 13,8×13,8 | Azulejo emerad tropic | España | Amazonia |

| CASA KUHN19 Tel. 22719 2450 | Porcelanato medida 60×60 | Porcelanato rústico metalizado | Chile | Casa Kuhn |

Bibliografía

| 1 | Smith, Donald (1995). Thin-Film Deposition: Principles and Practice. MacGraw-Hill ∙ https://www.thierry-corp.com/mx/plasma/conceptos-fundamentales/recubrimiento-por-pvd/ Thierry corporation. |

| 2 | http://materias.fi.uba.ar/7201/CERAMICOS-I.pdf |

| 3 | http://www.metalestalki.com/index.php/consultas-tecnicas/137-que-materiales-se-pueden recubrir-porpvd |

| 4 | http://www.cursos.maximatec.com/downloads/Ceramicos.pdf´ |

| 5 | http://repositori.uji.es/xmlui/bitstream/handle/10234/60184/45663.pdf?sequence=1&isAllowed=y ∙ http://ceramicadlf.blogspot.com/p/proceso-de-fabricacion.html?m=1 |

| 6 | “A Brief History of Mirrors”. Encyclopedia Britannica. |

| 7 | Fioratti, Helen. “The Origins of Mirrors and their uses in the Ancient World”. L’Antiquaire & the Connoisseur. |

| 8 | https://es.scribd.com/doc/207120130/ISO-13006-10545 |

| 9 | https://ingemecanica.com/tutoriales/pesos.html |

| 10 | http://www.jossoft.com.ar/ARCHIVOS/Pesos%20Especificos.pdf |

| 11 | http://materias.fi.uba.ar/7201/CERAMICOS-I.pdf |

| 12 | https://www.researchgate.net/publication/319994380_Los_recubrimientos_y_materiales_ceramic os_en_el_mecanizado_eficaz |

| 13 | http://vilssa.com/ceramica-metalizada-gres-metalizado |

| 14 | http://www.metalizadorasifone.com.ar/proceso.html |

| 15 | https://www.porcelain-tiles.co.uk/range/metal-sense/?active=2 |