Síntesis

Pyrostop es un vidrio cortafuegos de seguridad monolítico, transparente, laminado, totalmente aislante, resistente al fuego y al impacto que bloquea la transmisión de calor conductivo y radiante mientras maximiza el paso de luz natural y la visibilidad.

Está compuesto por varias capas de vidrio flotado bajo en hierro. Estas capas están a su vez intercaladas por laminas transparentes de un gel intumescente (es decir que tiene la capacidad de hincharse al calentarse creando una capa aislante alrededor de los elementos que recubren) ó silicato de sodio. Cuando se expone al fuego, el panel de vidrio que mira hacia las llamas se fractura, pero permanece en su lugar mientras la capa intermedia forma espuma inmediatamente para lograr un escudo aislante grueso y resistente que absorbe la energía térmica de un incendio hasta por 180 minutos.

Al ser un vidrio cortafuegos (clasificación EI) cumple con los criterios de parallamas(E): estabilidad mecánica, estanquidad a las llamas, humos y gases inflamables y además aísla térmicamente durante un incendio.

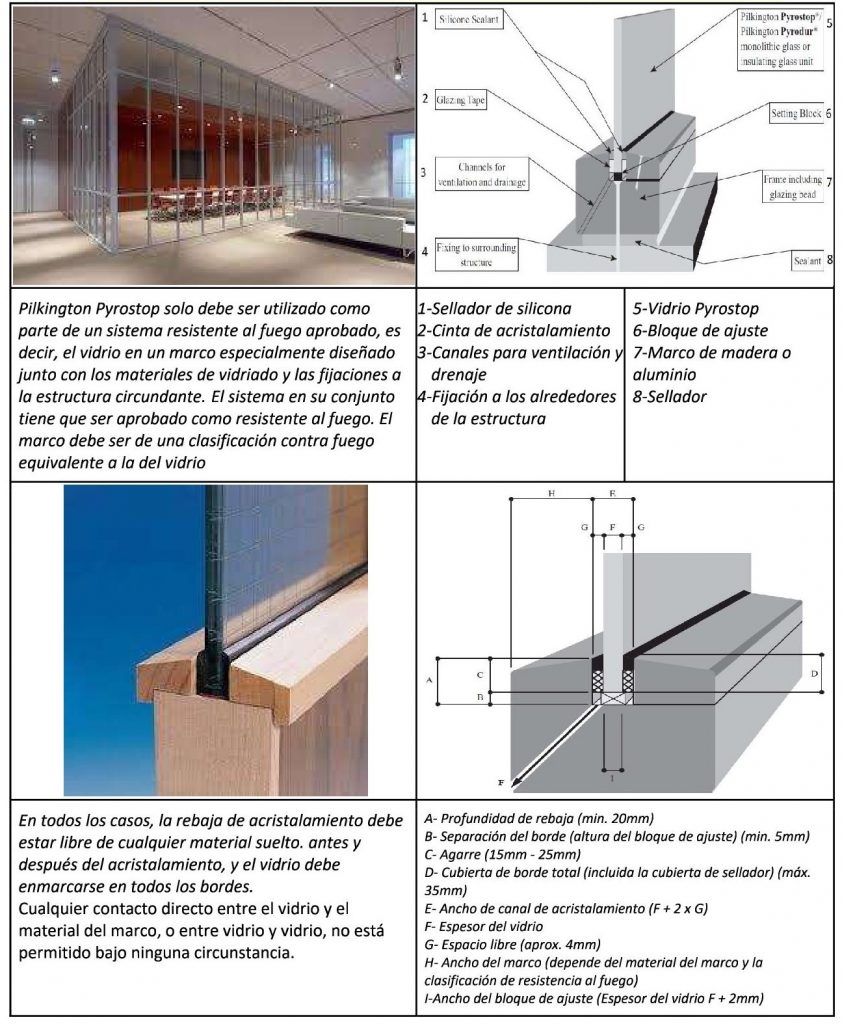

Puede ser aplicado en puertas, Tabiques acristalados, unidades con persianas integrales, fachadas, suelos, etc. Disponible para su uso con marcos de acero, aluminio y madera. en una amplia gama de tamaños.

Contexto histórico, social y económico

Los vidrios Pyrostop fueron desarrollados por la empresa Pilkington (Reino Unido) y aprobados por primera vez en el año 1978 para un sistema de puerta resistente al fuego de la empresa Schörghuber. Ese mismo año fueron introducidos al mercado: Pyrostop EI 30 de 15 mm de espesor y EI 90 como composición de tres unidades de vidrio. A partir de ahí se lograron gran cantidad de avances tecnológicos que permitieron potenciar las capacidades que presenta el vidrio hasta llegar a la variedad de Pyrostop que tenemos hoy en día. Sus propiedades novedosas son que bloquea de manera eficaz la transmisión de calor, llamas, humos y gases al tiempo que optimiza la iluminación. se puede aplicar en casos que requieren la protección de hasta EI 180 (según clasificación EN 13501-2)

Para entender el origen del vidrio Pyrostop primero hay que remontarse hacia descubrimiento del vidrio flotado. Fue inventado por el ingeniero Sir Alastair Pilkington en el Reino Unido durante la década de 1950, luego de 10 años de investigación y experimentación, fue comunicado al mundo y patentado en 1959, Al realizar la primera aplicación comercial exitosa para formar una cinta continua de vidrio usando un fundido de estaño de baño en la que fluye el vidrio fundido sin obstáculos bajo la influencia de la gravedad. A partir de este nuevo método para fabricar vidrio se podía obtener una pieza perfectamente plana, de elevada transmisión luminosa y sin distorsión óptica sin tener que llevar a cabo otro proceso posterior para lograrlo. En poco tiempo se convirtió en el método de producción más utilizado, reemplazando definitivamente al método clásico de vidrio estirado que quedo totalmente obsoleto. Gracias a sus ventajas, es totalmente adecuado para cualquier tipo de aplicación como vidrio plano. Este tipo de vidrio es el más utilizado en los productos de consumo. No es necesario pulirlo y su flexibilidad estructural durante la producción, lo hace ideal para moldearse y doblarse fácilmente en una gran variedad de formas mientras se encuentra lo suficientemente caliente.

A pesar de que el proceso de fabricación del vidrio flotado requiere usar una gran cantidad de energía para poder llegar a tan altas temperaturas y genera una alta emisión de carbono, el vidrio tiene algunas ventajas a la hora de hablar de sustentabilidad. La principal es ser un material que proviene de elementos que podemos encontrar fácilmente en la naturaleza, ya que la mayor parte de composición es arena. Otra ventaja del vidrio es que puede reciclarse gran cantidad de veces sin modificar sus propiedades.

Definición ciencia

Está compuesto por varias láminas de vidrio flotado bajo en hierro, Intercaladas por capas de gel intumescente unidas por butiral de polivinilo. Este gel está compuesto por una matriz ligante, resina o emulsión, fuente de ácido (polifosfato de amonio), fuente de carbón (polialcohol), agente propelente (melamina) y sal metálica (dióxido de titanio). Estos componentes son precisamente los que reaccionan ante las altas temperaturas de un incendio, liberando compuestos ricos en carbón que finalmente forman la espuma antes mencionada.

El óxido de hierro es un ingrediente común en el vidrio estándar porque reduce las temperaturas durante el proceso de fabricación. Como resultado, el cristal lleva un tinte verde.

El vidrio bajo en hierro es un vidrio flotado con hierro que ha sido procesado a través de un horno de templado para incrementar su resistencia al impacto, a cargas mecánicas y a rotura por choque térmico. Cuando se rompe, el vidrio bajo en hierro templado se fractura en pequeños fragmentos de vidrio que reducen la probabilidad de lesiones graves.

Procesamiento

La materia prima básica en la producción del vidrio flotado es arena (72,6%) luego se agregan a la mezcla carbonato de sodio (13%) piedra caliza (8,4%) dolomita (4%) alúmina (1%) y vidrio reciclado. Los ingredientes se cargan en un horno donde se mezclan y comienza el proceso de fusión, el cual se calienta a aproximadamente 1500 °C hasta llegar al estado líquido.

El vidrio liquido se vierte continuamente desde el horno a un baño de estaño fundido, el líquido flota sobre el estaño fundido y se extiende sobre el para producir una capa de espesor constante mientras se enfría y endurece hasta estar lo suficientemente rígido (600 °C aprox) como para rodar sobre los rodillos en los hornos de enfriamiento. A pesar de la tranquilidad con la que se forma el vidrio flotado, se desarrollan tensiones considerables en la cinta a medida que se enfría. Demasiado estrés y el vidrio se romperá debajo del cortador. Para aliviar estas tensiones, la cinta se somete a un tratamiento térmico de recocido en un horno largo conocido como Lehr.

Luego se corta mediante cuchillas de diamante que se deslizan a través de toda la superficie. Cada capa de vidrio es inspeccionada mediante un escaneo automático para detectar pequeños defectos y/o burbujas.

Luego, estas grandes hojas de vidrio llamadas “jumbo” son colocadas en soportes listas para el envío. Todo este proceso dura aproximadamente 50 horas. Y es capaz de producir 2000 toneladas de vidrio. El vidrio Pyrostop utiliza estas mismas hojas intercaladas por capas de gel intumescente unidas al vidrio con butiral de polivinilo.

Propiedades

| Entre 25 y 47 % dependiendo del color y espesor del vidrio | ||

|---|---|---|

| TIPO DE PROPIEDAD | PROPIEDAD O CARACTERÍSTICA | VALOR TÍPICO |

| Físico – química | Densidad | (2368.42 kg/m³) |

| Resistencia ambiental ¹* | A I B I C I D I E I F I G | |

| Resistencia frente: | Agua= clase 3 (DIN52296) Ácido= clase 1 (DIN12116) Alcalino = clase 2 (DIN 52322 e ISO 695) | |

| Mecánica | Dureza | 6 a 7en la escala de Mohs |

| Tracción | (entre 29.42MPa – 68.64MPa) | |

| Compresión | (800 – 1000 MPa) | |

| Flexión | (45 MPa) | |

| Modulo de rotura | 181.42MPa – 205.93MPa | |

| Térmica | Conductividad térmica | (1.05 W/mK) |

| Coeficiente de dilatación lineal | 20 – 220°C de temperatura, dicho coeficiente es: 9 x 10 -6 °C | |

| Resistencia al fuego | 30 15mm (EN 13501-2) 60 23mm (EN 13501-2) 90 37mm (EN 13501-2) 120 58mm (EN 13501-2) | |

| Transmisión de luz | Entre 25 y 47 % dependiendo del color y espesor del vidrio |

| NORMA | TÍTULO |

| EN 13501-2 | Clasificación en función del comportamiento frente al fuego de los productos de construcción y elementos para la edificación |

| ANSI Z97.1 | -Materiales de acristalamiento de seguridad utilizados en edificios -Especificaciones de rendimiento de seguridad y métodos de prueba |

| ASTM E119 | Standard Test Methods for Fire Tests of Building Construction and Materials |

Puesta en obra

Proveedores

| DISTRIBUIDOR LOCAL | FORMATO | NOMBRE | ORIGEN | MARCA |

| VASA /https://www.vasa.com.ar | 15 mm 18 mm 21 mm 27 mm 37 mm 40 mm 50 mm 56 mm | PYROSTOP | ARGENTINA | VASA TECHNOLOGY |

| DISVIAL S.A Tel: (011) 4519 6308 http://www.disvial.com.ar/ind ex.html | No especifica | PYROSTOP | ARGENTINA | VASA TECHNOLOGY |

| Carpeal Tel: (+54-11) 4488-7838 https://www.carpeal.com/vidri os/ | No especifica | PYROSTOP | ARGENTINA | VASA TECHNOLOGY |

Wideprint WhatsApp: +54 9 11 6375- 7111 https://wideprint.com.ar/prod uctos/pyrostop-vasa/ | No especifica | PYROSTOP | ARGENTINA | VASA TECHNOLOGY |

| JOSÉ TRENTO VIDRIOS Tel: +54 11- 5263 – 8010 / 8020 / 8030 / 8050 https://www.trentovidrios.com .ar/contacto/ | 15 mm E 10 mm I 21 mm E 13 mm I 37 mm E 10 mm I 50 mm E 13 mm | PYROSTOP | ARGENTINA | VASA TECHNOLOGY |

Bibliografía

- Ficha Pyrostop https://www.fireglass.com/resources/product-downloads/factsheets/doc/pilkington-pyrostop-fact-sheet.pdf

- Pyrostop website en español https://www.pilkington.com/es-es/es/proteccion-contraincedio/nuestragama/pilkington-pyrostop

- Pyrostop VASA https://www.vasa.com.ar/product/pyrostop/

- Propiedades del Vidrio flotado https://www.saint-gobain-sekurit.com/es/glosario/propiedades-del-vidrio

- Propiedades del vidrio flotado http://www.vidrieriaespanola.com.ar/arq/Propiedades-generales-delvidrio.php

- Vidrio bajo en hierro definición https://es.landglass.net/noticias/datos-tecnicos/Que-es-el-Vidrio-TempladoBajo.html

- Características https://www.technicalprotection.com.au/products/glass/pilkington-pyrostop/

- Website oficial y manuales PDF https://www.pilkington.com/en/us/products/product-categories/fireprotection/pilkington-pyrostop#overview

- Clasificaciones de resistencia al fuego https://www.checkmatefire.com/specifying-fire-resistant-glass/

- Funcionamiento de vidrios cortafuego https://es.slideshare.net/RubnUlloaMontes/vidrios-cortafuego-medianteintercalarios-intumescentes

- Funcionamiento de vidrios cortafuego https://www.glassonweb.com/article/introduction-fire-rated-glass

- Test de impacto en Pyrostop https://www.youtube.com/watch?v=qrX0gF2iKuQ

- Test vidrio Pyrostop y funcionamiento https://www.youtube.com/watch?v=yWNMtlvZ6oc

- Test vidrio pyrostop https://www.youtube.com/watch?v=_wDtc84mUMs

- Proceso de producción de vidrio flotado https://www.youtube.com/watch?v=JMGkbrETU8M